Los reducidos de los tiempos de desarrollo que exige la industria automovilística para la creación de nuevos vehículos eléctricos afectan a las pruebas que han de realizarse sobre su componente fundamental, la batería. Estas han de ser seguras y fiables y para lograrlo son sometidas a intenso un programa de ensayo, verificación y demostración que obliga a combinar pruebas virtuales con pruebas reales para obtener un producto que cumpla con las especificaciones exigidas por la normativa y los fabricantes. La empresa austríaca AVL cuenta con un laboratorio de pruebas adaptado a la nueva industria automotriz.

Las baterías de alto voltaje son el componente clave de los trenes de potencia electrificados y desempeñarán un papel fundamental en la movilidad del futuro. Los costes, la solidez y la confianza en cuestiones de seguridad y la fiabilidad de una batería también contribuyen al éxito de la movilidad eléctrica. Para abordar la creciente importancia de las baterías, se necesita profundizar en los procedimientos de prueba que se utilizan para su desarrollo.

Los nuevos coches eléctricos tienen en la a autonomía que ofrecen sus baterías una característica fundamental que también define el ADN de la marca bajo la que se comercializa, al mismo nivel que la potencia del motor o los motores eléctricos, y la dinámica de conducción que puedan ofrecer.

Instalación de prueba de batería AVL para realizar pruebas eléctricas y térmicas de baterías, módulos y celdas y componentes asociados durante 24 horas al día.

Las pruebas realizadas sobre las baterías que se aplican en la actualidad se han convertido en un proceso lento y costoso. Esto es debido a que los actuales métodos que se utilizan para probar las baterías son evoluciones de los utilizados para otros componentes eléctricos menos complicados. Sin embargo, estos no siempre son aplicables a las baterías modernas, puesto que no tienen en cuenta la interdependencia entre la batería y el diseño del vehículo y las crecientes presiones en el tiempo necesario para el ciclo de desarrollo. Como resultado esto plantea la pregunta de en qué punto se sitúa el potencial de optimización.

Para responderla, se necesita una investigación sobre los procedimientos de prueba existentes con respecto al tiempo de desarrollo y la eficiencia de utilización del banco de pruebas. La compañía independiente AVL, con sede en la localidad austríaca de Graz, se dedica al desarrollo, simulación y prueba de sistemas motrices basados en todos los tipos de tecnología (combustión, híbridos, eléctricos, baterías, celdas de combustible) y para todo tipo de vehículos. AVL ha combinado sus servicios de ingeniería y el desarrollo independiente de los laboratorios de pruebas para proporcionar una visión amplia de los desafíos enfrentados.

El enfoque de las pruebas sobre las baterías

El desarrollo de una batería de un vehículo eléctrico debe adaptarse a muchos parámetros que entran en conflicto a la hora de encontrar una solución que cumpla con las expectativas mínimas: la degradación de la capacidad, la densidad de energía, la potencia, la seguridad, la integración, la experiencia general de conducción, el coste y el embalaje físico.

La batería de un vehículo eléctrico debe pasar por muchos ensayos antes de alcanzar la madurez de producción. Este programa abarca desde pruebas de seguridad y de uso indebido hasta el rendimiento de las celdas, la vida útil, la influencia de la temperatura, el sistema BMS (Battery Management System) en el que se incluye el autodiagnóstico y la exposición ambiental.

Para aumentar la eficiencia del proceso de prueba de la batería, la industria se centra en tres factores clave: la duración, la calidad y las pruebas en condiciones reales.

Duración de la prueba

La prueba de una batería incluye muchos aspectos que tradicionalmente requieren mucho tiempo. Las baterías, incluso las celdas por sí solas, tienen altas inercias térmicas y muchos procedimientos de prueba necesitan temperaturas cuidadosamente controladas. Las pruebas de envejecimiento se centran en aspectos que, por su naturaleza, llevan mucho tiempo para que se aprecie el desarrollo de las tendencias.

El laboratorio permite emular las condiciones de temperatura de las baterías en condiciones reales.

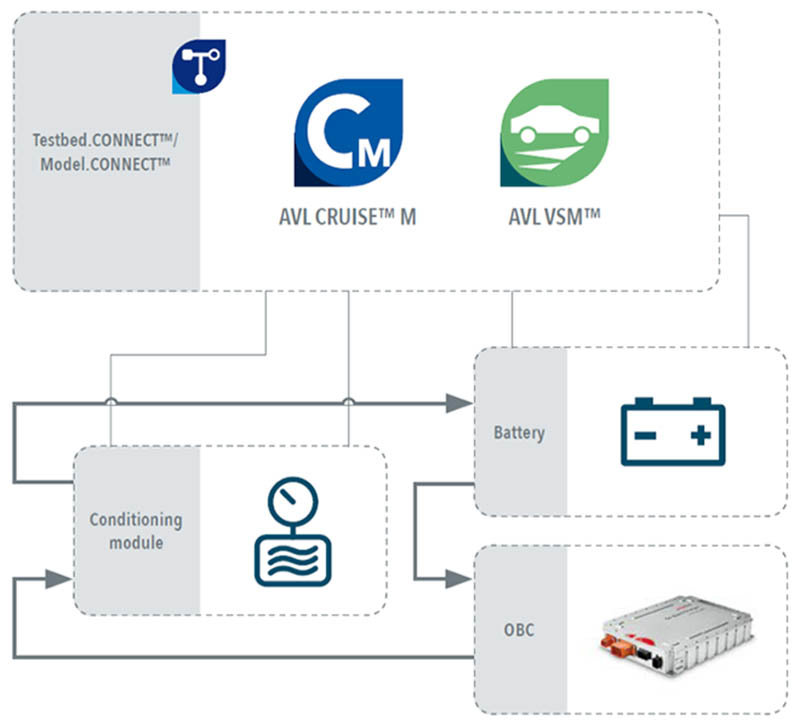

Para lograr rápidamente resultados confiables con el mínimo esfuerzo, es posible combinar en paralelo pruebas físicas con simulaciones virtuales con lo que se reduce el tiempo de espera para las condiciones de prueba correctas sin la necesidad de que exista un objeto de prueba física.

Así, por ejemplo, las herramientas y metodologías de AVL brindan a los ingenieros que participan en las pruebas la capacidad de simular el sistema térmico de todo el vehículo. La emulación permite que la batería se pruebe a temperaturas extremas en un entorno controlado como es el laboratorio. Esto reduce la cantidad de tiempo que lleva determinar la combinación correcta de tiempo de conducción, recarga y condiciones ambientales durante las pruebas en carretera. Después de los ensayos, el banco de pruebas se puede restablecer a la temperatura de inicio deseada en cuestión de minutos y puede comenzar la siguiente prueba. Al usar el sistema de automatización, todo el proceso se puede lograr en 24 horas sin necesidad de supervisión.

Calidad de las pruebas

La precisión es estas pruebas depende la capacidad del equipo de prueba para emular las características de un componente y de nivel de adaptación de procedimiento de prueba a su uso real. En este sentido, AVL trabaja con los clientes para comprender los procedimientos y desarrollar un programa de pruebas capaz de satisfacer las demandas actuales y futuras. Si es necesario, AVL puede crear nuevas especificaciones para que coincidan con los casos de uso de cada uno de los componentes. Como resultado, puede aprovechar una amplia base de datos y experiencia que ayuda en el desarrollo de nuevos métodos y especificaciones.

La gestión de los datos es otro aspecto importante a la hora de evaluar la calidad de una prueba. Un laboratorio de baterías con capacidad para trabajar con todos los componentes de forma conjunta mejora en gran medida la generación de datos válidos. Estos se pueden compartir directamente para ser introducidos en los del sistema de propulsión, ya sean en los dinamómetros que se utilizan en la prueba de conducción o en el emulador para el desarrollo detallado del inversor. Así se reduce el error humano que puede provocar el envío de información por correo electrónico y asegura que en todo momento se están utilizando los últimos datos extraídos del modelo.

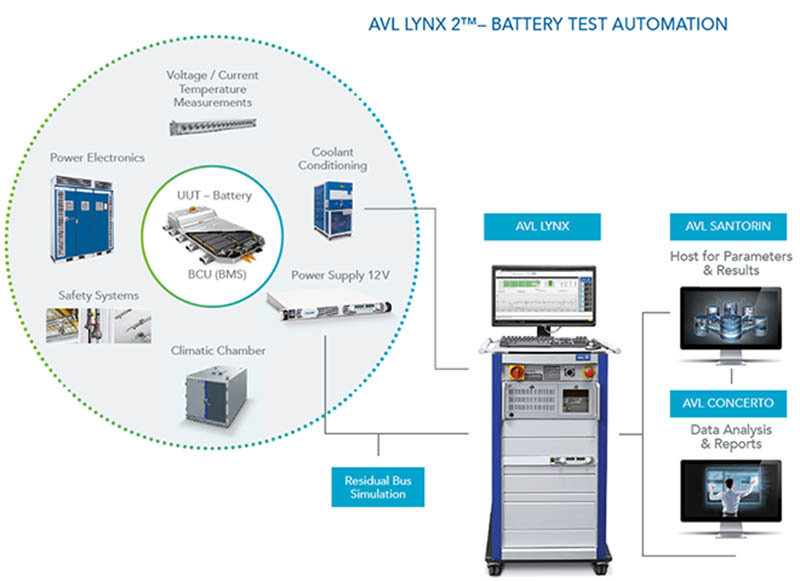

Con estas pruebas llave en mano, se obtienen resultados completos. El trabajo comprende desde la creación del programa de pruebas específico para cada cliente hasta el asesoramiento para ahorrar recursos internos durante la instalación y el mantenimiento del equipo. Por ejemplo, la línea AVL de fuentes de alimentación bidireccionales, conocida como E-STORAGE, proporciona soluciones que establecen pruebas desde el nivel de la celda hasta el del paquete completo de la batería. Finalmente, todo está vinculado con el sistema AVL LYNX 2, que permite una automatización segura y monitorizada, proporcionando la integración de las bases de datos, los sistemas de gestión de calibración y los modelos específicos del cliente según sea necesario.

AVL Lynx 2 integra diferentes componentes y equipos para pruebas automatizadas.

Pruebas reales

Acortar la duración de las pruebas y mejorar su capacidad para ser replicadas permite aplicar la automatización y la estandarización, elementos clave para cumplir con el tiempo de desarrollo de una batería confiable. Mediante una combinación pruebas en el mundo real y el modelado virtual se asegura la reproducción en el laboratorio, con tiempos de prueba reducidos y mayor productividad.

AVL ha adaptado su método para autocalibrar los sistemas de propulsión convencionales y adaptarlos a las características específicas de los vehículos eléctricos. En sus instalaciones y de forma automática, se ejecutan pruebas eléctricas y térmicas de las baterías, de los módulos y de las celdas y componentes asociados durante todo el día. Esto permite a los clientes trasplantar fácilmente las pruebas de los laboratorios de AVL a sus instalaciones de prueba internas.

Conclusiones

El estado actual de las pruebas que se realizan sobre las baterías de los vehículos eléctricos ofrece un potencial significativo para la optimización. Aplicando el conocimiento obtenido de las experiencias de los clientes, es posible proporcionar las herramientas necesarias para adaptarlas a las particularidades de cada uno de ellos con el objetivo de crear un producto excelente.