El proveedor alemán FEV ha desarrollado un proceso de simulación y prueba que optimiza el diseño del sistema de protección térmica de las baterías de los coches eléctricos. Esta nueva técnica evita la propagación térmica y el riesgo de fuga de los productos químicos que contiene este componente, reduciendo el riesgo de lesiones y daños tanto personales como materiales. Al mismo tiempo, permite a los fabricantes ahorrar en el tiempo necesario para el desarrollo de este importante sistema de seguridad, lo que supone una importante reducción de costes.

El sistema de gestión térmica de la batería se encarga de disipar el calor generado en ella, manteniendo su temperatura de funcionamiento en un rango óptimo que garantice su seguridad y su rendimiento. Por un lado evita que se caliente demasiado cuando está alimentando el sistema de tracción o cuando se está recargando, sobre todo en estaciones de recarga rápida.

La fuga térmica es un problema de seguridad clave en los vehículos híbridos y eléctricos, puesto que puede llegar a provocar incendios que amenazan a las personas, los edificios y el medio ambiente. Aunque actualmente no existe una normativa que regule la propagación térmica, se espera que el estándar GB/T 38031 chino, que entrará en vigor en enero de 2021, sirva como precursor para que otros organismos reguladores lo adapten a sus necesidades.

Este estándar requiere que los ocupantes del vehículo reciban una advertencia cinco minutos antes de que el posible incendio provocado por un evento térmico se extienda más allá del habitáculo en el que se encuentra la batería o de que el gas de ventilación ingrese a la cabina.

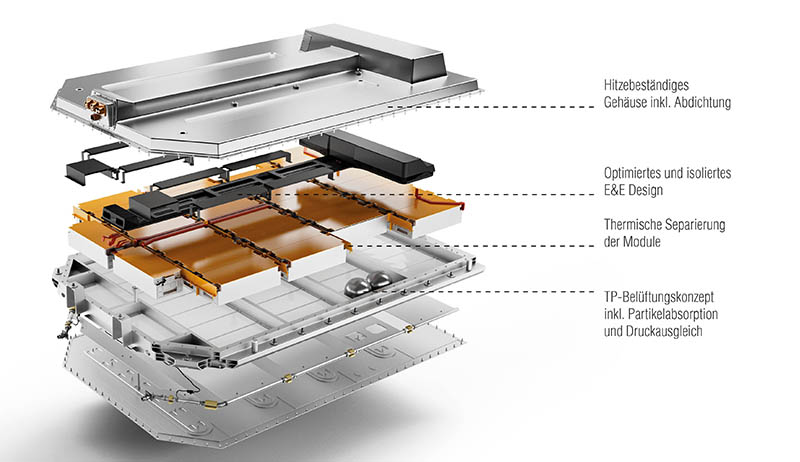

Para evitar la propagación y el riesgo de fuga térmica en los vehículos, FEV ha desarrollado una serie de técnicas de simulación combinadas con un programa de pruebas en cascada con las que es posible optimizar el diseño del paquete de baterías y el de su sistema de gestión térmica. Una vez modelizada la batería en CAD, definiendo sus dimensiones y su geometría, FEV la analiza basándose en dos características diferentes:

- Térmica. Esta simulación multifísica produce un modelo para evaluar y optimizar la probabilidad de fuga térmica de una celda y la posible propagación entre las celdas adyacentes y los módulos. Este modelo personalizable permite la optimización del diseño y la introducción de barreras térmicas.

- Ventilación. En paralelo, se utiliza un segundo modelo basado en fluidos que simula el fluido o el gas de ventilación, cuyas características físicas y químicas pueden personalizarse. Este modelo evalúa y optimizar el diseño de las vías de flujo del gas, y dimensiona las válvulas de ventilación y el número y situación de las barras colectoras críticas dentro del paquete de baterías.

El simulador de FEV permite optimizar la gestión térmica de las baterías ahorrando en costes y tiempo de desarrollo. Foto: FEV Group.

Una vez desarrollado y personalizado, cada modelo se valida utilizando datos de prueba físicos. Este proceso se basa en una certificación paso a paso, de celda a módulo y de módulo a paquete. Para abarcar todos los escenarios posibles, se utilizan varios paquetes ficticios que permiten evaluar el comportamiento real de la propagación térmica.

Si se dispone de datos experimentales de las celdas, este enfoque de prueba en cascada se puede optimizar sin necesidad de disponer de una batería completamente funcional. De esta forma se ahorra en tiempo y costes de desarrollo, ya que es posible estudiar el régimen térmico de la batería antes de su empaquetamiento real, pudiendo realizar los cambios necesarios en una fase previa a su producción.

Después de validar los datos con pruebas físicas, los modelos parciales se combinan para crear uno completo que contiene el sistema de gestión térmica, los coeficientes de transferencia de calor local y las temperaturas del fluido (o gas) de ventilación. El modelo combinado se utiliza para una simulación más precisa y detallada, lo que permite evaluar el rendimiento y optimizar los parámetros de diseño. A partir de este punto, se prueba y valida de nuevo el diseño completo del paquete de baterías.