El plan de electrificación de Volkswagen no se quedará solamente en el lanzamiento de nuevos modelos de coches eléctricos al mercado. El fabricante alemán apuesta por asumir una responsabilidad medioambiental que englobe desde la producción de los vehículos, pasando por la venta y los servicios de valor añadido, hasta el reciclaje final de la batería. Por esa razón ya ha iniciado los trabajos de instalación de una planta piloto de reciclaje de baterías en la fábrica de Salzgitter, al suroeste de Braunschweig en Alemania, con el objetivo de devolver las materias primas a la cadena de fabricación.

Tras su uso en los vehículos eléctricos las baterías suponen un residuo peligroso que necesita o bien un plan para su reutilización o un proceso de reciclaje. El equipo de investigación de Volkswagen lleva diez años trabajando en desarrollar procesos de reciclaje para recuperar materiales como el cobalto, el litio, el manganeso y el níquel, ha explicado Thomas Tiedje, Jefe de Planificación Técnica de Volkswagen. La posibilidad de reutilizar estos cuatro materiales para la fabricación de nuevas baterías es muy importante para la huella de carbono de la empresa.

Los nuevos coches eléctricos de Volkswagen podrían optar por la tracción trasera.

Planta de baterías

Volkswagen Group Components está construyendo una planta piloto para la producción de celdas de batería en su factoría de Salzgitter en Braunschweig, situada junto al "Centro de Excelencia" para baterías, encargado de elaborar una estrategia a medio y largo plazo para el desarrollo, suministro y verificación de calidad de las celdas y módulos de baterías.

Las primeras unidades destinadas a la nueva familia ID. de vehículos eléctricos saldrán de su línea de producción a finales de 2019. La planta de Zwickau, donde se iniciará la producción del ID.3 a finales de 2019, será la primera en recibir estas celdas de baterías. Más adelante las recibirán el ID. Crozz, el ID. Vizzion y el ID. Buzz.

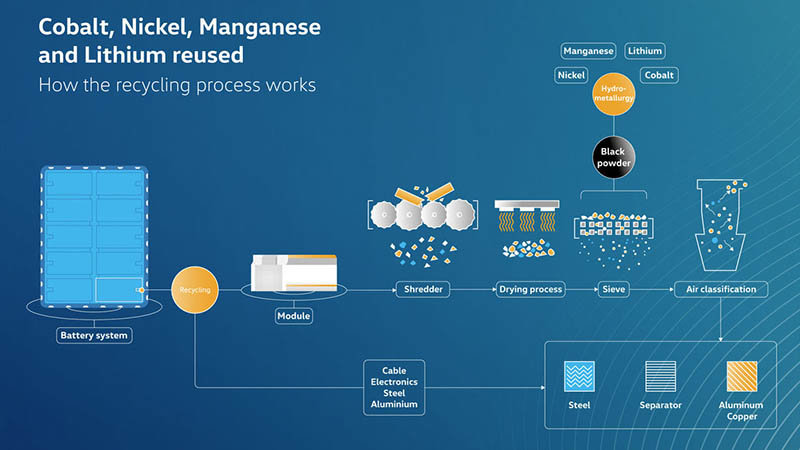

Proceso de recuperación del cobalto, el litio, el manganeso y níquel de una batería.

Planta de reciclaje

En 2020, para complementar esta instalación, se pondrá en marcha una planta piloto de reciclaje de baterías, con una capacidad inicial de 1.200 toneladas al año, que corresponden aproximadamente a 3.000 baterías. Aunque la intención de Volkswagen es aumentar su capacidad en años posteriores, también asegura que la planta no recibirá grandes cantidades de baterías hasta que finalice la década de 2020, cuando las baterías de la primera tanda de coches eléctricos del fabricante finalicen su vida útil.

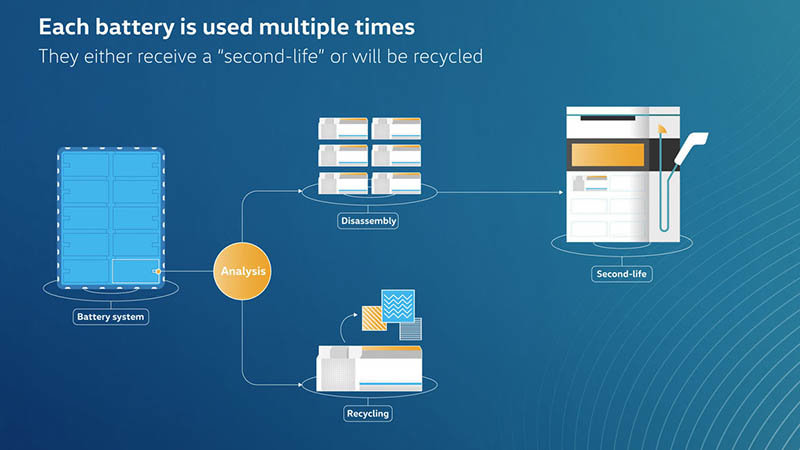

El proceso de reciclaje arrancará con una primera clasificación de las baterías que pueden seguir dos caminos: reutilización en una segunda vida o reciclaje de sus componentes. En el primer caso, la batería puede ser utilizada de nuevo en instalaciones estacionarias de almacenamiento de energía, que pueden operarse sin necesidad de una conexión física a la red eléctrica, de forma totalmente autónoma, o conectadas a ella. Uno de sus usos más interesante es el almacenamiento de energía en las horas con tarifas más bajas de electricidad, para posteriormente funcionar como estaciones de recarga rápida para vehículos eléctricos, sin provocar desajustes en la red y ofreciendo un precio razonable para la recarga.

En el caso de que no sea posible reutilizarlas en una segunda aplicación, el personal de Salzgitter se encargará del reciclado de las baterías. En primer lugar se procede al desmontaje y triturado de las partes individuales de la batería. El resultado es un "polvo negro" que contiene cobalto, litio, manganeso y níquel, que se separan mediante diferentes procesos químicos y físicos para poder ser utilizados como materia prima en el proceso de fabricación de nuevas baterías.

Proceso de reutilización de una batería para una segunda vida.

Objetivo a largo plazo

La inversión en la planta piloto de reciclaje de Salzgitter suplirá los grandes costes que supondrían para la empresa la adquisición de las materias primas y la posterior eliminación: las inversiones y los beneficios se equilibrarán. Según afirma Thomas Tiedje," preferimos reciclarlo en nuestras instalaciones y capacitar a nuestros empleados, especialmente porque esperamos que en un futuro su trabajo crezca exponencialmente".

A la planta en Salzgitter le seguirá en los próximos años otras instalaciones similares, más descentralizadas, que no solo serán necesarias para conservar el medioambiente, sino que también serán rentables económicamente.

El objetivo a largo plazo establecido por Volkswagen es reciclar el 97% de todas las materias primas de sus vehículos. La nueva planta de reciclaje elevará el 53% actual hasta el 72%, por lo que el camino por recorrer es todavía largo para llegar al objetivo final. "Cada pequeño paso forma parte del camino y sirve para que la movilidad eléctrica sea sostenible".