Los vehículos movidos por pila de combustible de hidrógeno han evolucionado superando los obstáculos técnicos y de seguridad que impedían su consideración como un combustible alternativo para el transporte. La prácticamente inexistente infraestructura de recarga, cuya instalación es más cara y compleja que la de una red de recarga eléctrica, provocan que su coste sea muy alto por la escasez de demanda, al no movilizar la economía de escala.

Para muchos la pila de combustible de hidrógeno es el "santo grial" de la propulsión sostenible. No provoca emisiones por el tubo de escape, salvo de agua y calor. Si la producción de hidrógeno se realiza de forma sostenible mediante fuentes de energía renovable, permite repostar tan rápido como en el caso de los combustibles fósiles y logra autonomías similares. Todo ello con un nivel de emisiones cero y todas las ventajas en cuanto a prestaciones y comodidades de un vehículo eléctrico. Después de todo una pila de combustible de hidrógeno consiste en cientos de celdas individuales que producen un poco más de un voltio cada una, muy parecido al concepto de las celdas electroquímicas de los vehículos eléctricos.

La tecnología

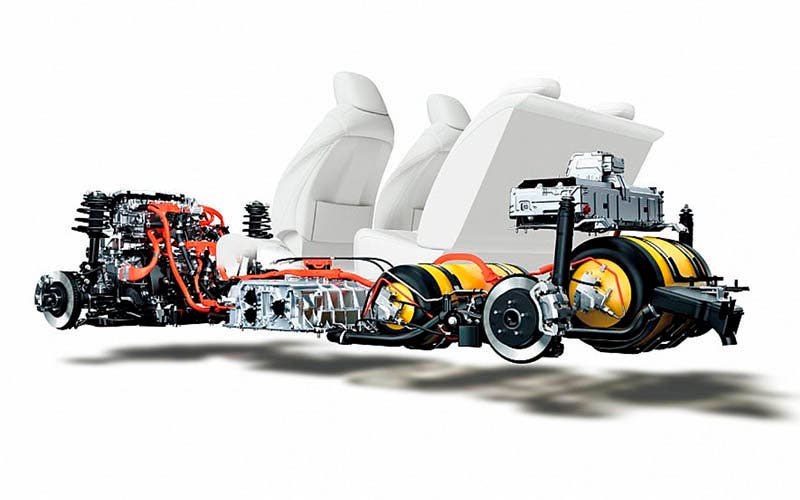

Un sistema completo de celdas de combustible consiste en una pila, un tanque de fibra de carbono capaz de almacenar hidrógeno a presión a 750 bar y una pequeña batería de iones de litio. Esta no debe ser necesariamente de mucha capacidad, pero sí muy potente, para responder rápidamente a los requerimientos de potencia del motor o motores eléctricos y que se capaz de almacenar rápidamente la energía de las frenadas y las desaceleraciones. La principal inquietud sobre la seguridad son los tanques de hidrógeno que almacenan hidrógeno a presión. Deben ser suficientemente resistentes como para soportar grandes presiones y para ello suelen dividirse varias unidades, de forma que si se dañan, liberan el hidrógeno en lugar de explotar. Por lo tanto son incluso más seguros que los tanques de gasolina ya que se elimina toda su capacidad de explosión. El resto del tren motriz es como el de cualquier otro vehículo eléctrico, es decir, un motor y la electrónica de potencia necesaria para su gestión.

En la actualidad los sistemas de hidrógeno más habituales utilizan una membrana de intercambio de polímero fino (PEM) intercalada entre un cátodo de platino y un ánodo además de dos placas por las que fluye el hidrógeno, estructuradas en una especie de sándwich de dos pisos que conforma cada celda. Por un lado, el hidrógeno se introduce a través de las placas de flujo, en el lado del ánodo, mientras que el aire, como fuente de oxígeno, se bombea a través del lado del cátodo. Los protones de hidrógeno son atraídos a través de la membrana hacia el oxígeno, produciendo agua, y dejando atrás los electrones de hidrógeno que crean una corriente eléctrica que se extrae a un circuito externo.

Durante estos años, se han superado muchos de los obstáculos técnicos que han permitido aumentar la eficiencia y la seguridad y reducir el tamaño de los sistemas. Así, por ejemplo, se ha eliminado el agua residual que quedaba en el interior de las celdas, que se congelaría a bajas temperaturas, permitiendo aumentar el rango térmico de funcionamiento, incluidos los climas más gélidos. También se ha aumentado la robustez y se ha reducido el coste de producción, aunque hoy en día siguen siendo sistemas muy caros de fabricar.

El futuro

Hace 20 años Daimler (junto a Chrysler con quien se había fusionado), lanzaron el Necar 4, un coche eléctrico movido por pila de combustible de hidrógeno basado en un Mercedes Clase A, que estaba listo para entrar en producción y comercializarse. El primer modelo comercial, el Necar X, se lanzaría en 2004. Klaus-Dieter Vöhringer, responsable en aquel momento del departamento de I+D de Daimler-Chrysler, afirmó que para que la infraestructura de abastecimiento de hidrógeno creciera y fuese rentable era necesario que entre 2004 y 2010 la oferta, y por lo tanto las ventas, de vehículos de hidrógeno creciera rápidamente. Tras una inversión dedicada al desarrollo de vehículos de combustible de hidrógeno de 1.226 millones de euros, esta previsión no se cumplió y los vehículos de pila de combustible de hidrógeno se convirtieron en un mercado de nicho muy pequeño.

Si bien la tecnología de las baterías de los coches cien por cien eléctricos está empezando a superar los obstáculos de autonomía y velocidad de carga, sus dos grandes hándicaps, los grandes vehículos de transporte como los camiones pesados o los trenes están todavía lejos de poder recurrir a ellas para ser económicamente viables. Este es probablemente su campo de aplicación más probable y también más rentable. Un ejemplo de ello son las 27 unidades del Coradia iLint 54 de Alstom que reemplazarán en 2022 a las actuales unidades diésel de la compañía ferroviaria alemana RMV. En Reino Unido, se ha dado luz verde al HydroFLEX, el primer tren de hidrógeno que se probará en condiciones reales.