Las empresas químicas alemanas Henkel y Covestro han desarrollado una nueva solución para fijar las celdas cilíndricas de las baterías de iones de litio dentro de un soporte de plástico no inflamable. Gracias a este sistema de empaquetamiento basado en un adhesivo de Henkel y una mezcla de policarbonatos transparente de Covestro, la arquitectura resultante admite la producción a gran escala de módulos de baterías, lo que reduce su coste total de fabricación, que se refleja en el precio de venta final de los coches eléctricos.

La reducción del precio de los vehículos eléctricos pasa en muchos casos por disminuir el precio de sus baterías. Para ello, los componentes químicos que forman parte de cada una de sus celdas se llevan casi todo el protagonismo, aunque también hay un margen de mejora en el sistema de empaquetamiento de esas celdas.

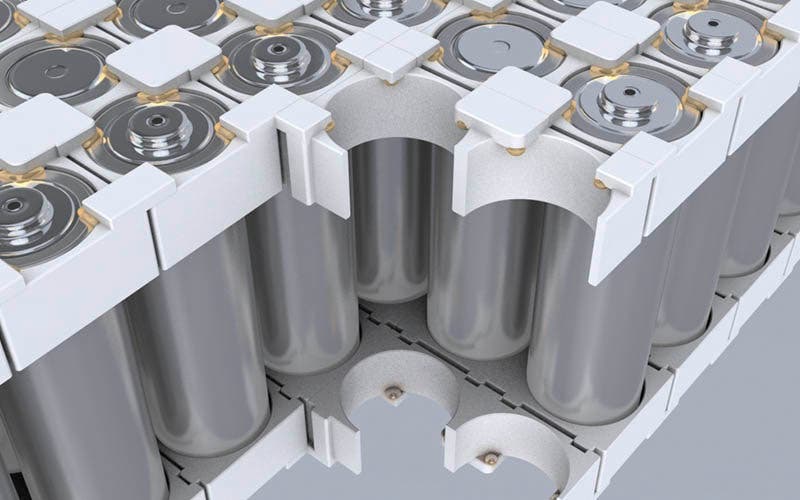

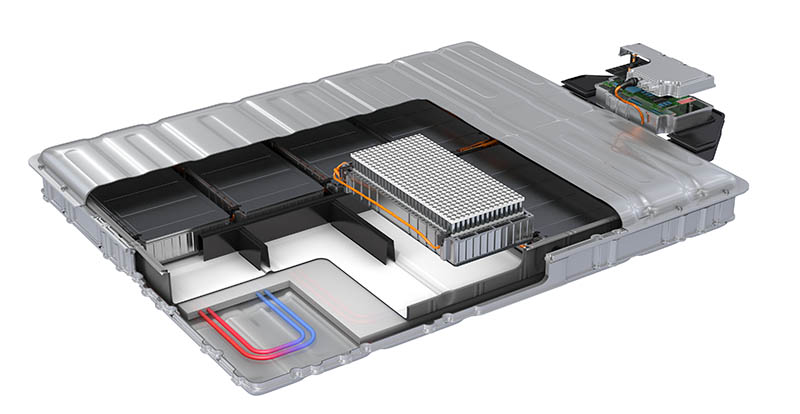

Empaquetado del módulo de batería de Henkel-Covestro.

Aquí es donde intervienen empresas químicas como Henkel, propietaria de la conocida marca de pegamentos Loctite, y Covestro un fabricante de polímeros de alto rendimiento que desarrolla soluciones aplicables a muchos ámbitos de la vida diaria. La combinación está formada por un adhesivo de curado rápido mediante luz ultravioleta y un soporte de policarbonato transparente de un milímetro de grosor. La composición química del adhesivo acrílico ha sido formulada para ser empleada sobre el soporte de la celda, construida a partir de un plástico especial con propiedades retardantes del fuego. El conjunto ha sido desarrollado para que sea compatible con los procesos de fabricación automatizados de alto volumen de producción con el objetivo de reducir su coste final.

El adhesivo de curado rápido de Henkel

La base de esta nueva y eficiente arquitectura de empaquetamiento es el adhesivo Loctite AA 3963 de Henkel. Para ello, es esencial que soporte la alta flexibilidad de los procesos y los tiempos de curado muy cortos, para adaptare a los ciclos de producción. Es este caso, el adhesivo, de un solo componente, se dispensa a alta velocidad sobre el soporte a, sin sufrir ningún tipo de cambio hasta que alcance el proceso de curado mediante luz ultravioleta. Esto permite que se adapte tanto a los tiempos de espera hasta que se completa el montaje de cada una de las celdas cilíndricas del módulo como a las interrupciones de la producción inesperadas.

Módulo de batería Henkel-Covestro.

Una vez que todas las celdas han sido colocadas sobre el soporte con su adhesivo correspondiente se pasa al proceso de curado mediante luz ultravioleta, que se realiza en cinco segundos. Esto supone una gran ventaja sobre los procesos de fabricación convencional que exigen tiempos de curado que varían entre varios minutos hasta varias horas, lo que exige una capacidad de almacenamiento adicional para los módulos terminados.

El soporte de celdas anti fuego de Covestro

Por su parte, Covestro fabrica el soporte de las celdas a partir de una mezcla de policarbonato y ABS denominado Bayblend FR3040 EV. El plástico cumple con la categoría V-0 del índice de inflamabilidad UL94 de Underwriters Laboratories. Su grosor, de tan solo un milímetro admite una buena permeabilidad a la radiación ultravioleta para el curado del adhesivo. El material permite la construcción de piezas dimensionalmente estables, necesarias para la producción automatizada de gran volumen.