China domina con mano firme el mercado de las baterías destinadas a coches eléctricos. Y lo hace porque tiene a su disposición los materiales que se utilizan en la composición química de sus celdas. Los nuevos fabricantes de baterías europeos y estadounidenses compiten para desarrollar nuevas baterías utilizando dos materiales abundantes en la tierra y también baratos y que podrían reducir el dominio de las baterías de China, aliviando los cuellos de botella que se prevén en el suministro.

La mayoría de los vehículos eléctricos actuales funcionan con baterías de iones de litio con cátodos ternarios NMC compuestos además de por el litio por níquel, cobalto y manganeso de alta calidad, cuyos precios se han disparado. Actualmente, China domina la producción de baterías, incluida la extracción y el refino de estas materias primas. La consultora con sede en el Reino Unido Benchmark Mineral Intelligence estima que China tiene actualmente el 75 % de la capacidad de refino de cobalto de todo el mundo y el 59 % la capacidad de procesamiento de litio.

Por su parte, los occidentales pelean por alcanzar a sus rivales asiáticos mientras que los fabricantes de automóviles esperan que los cuellos de botella que provocará la cadena de suministro afecten la producción de automóviles a mediados de la década.

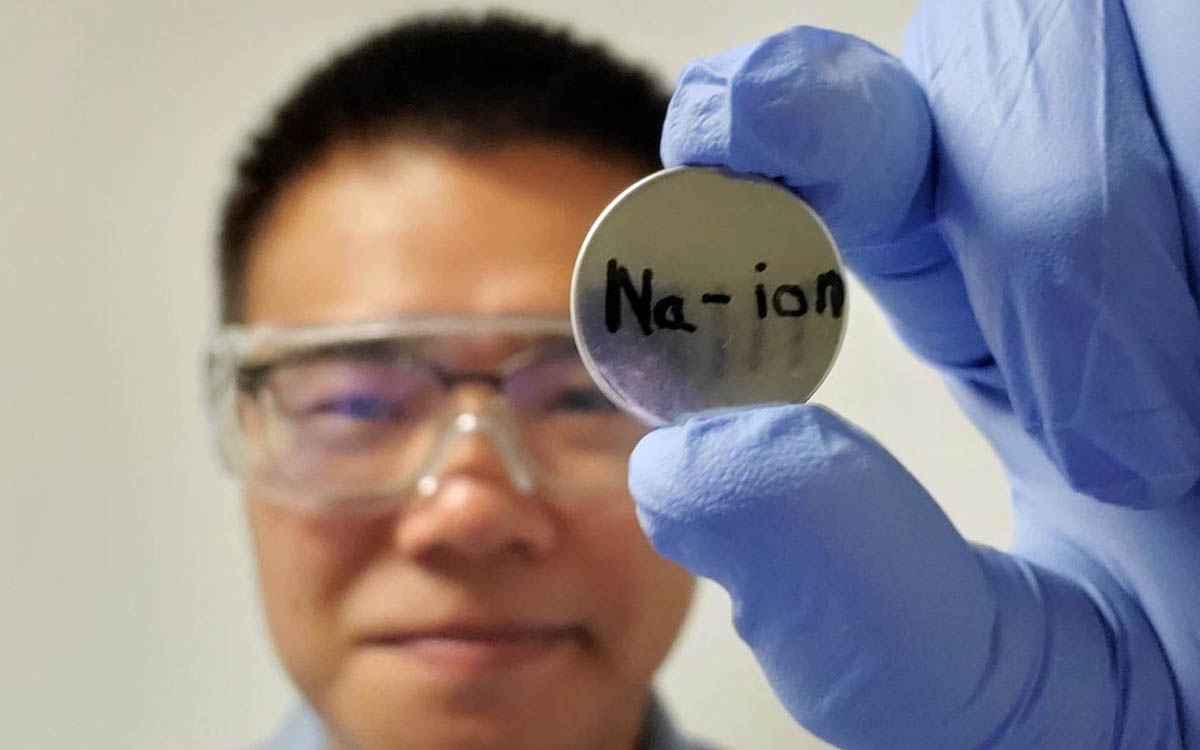

Los vehículos eléctricos que lleguen al mercado después de 2025, podrían contar con celdas de batería de iones de sodio o azufre que podrían ser hasta dos tercios más baratas que las celdas de iones de litio actuales. Pero esta posibilidad depende de los avances en la investigación electroquímica de empresas emergentes como Theion, con sede en Berlín, Faradion, con sede en el Reino Unido o Lyten en los Estados Unidos.

Pero estas nuevas químicas de batería tienen varios desafíos por superar. Las baterías de iones de sodio no almacenan suficiente energía, mientras que las de azufre tienden a corroerse rápidamente lo que limita su vida útil. Su problema es que es tan corrosivo que destruye la batería tras 30 ciclos de carga y descarga. Sin embargo, se están desarrollando procesos que permiten tratar y recubrir el electrodo de azufre para mantener la vida útil de la batería. Aun así, más de una docena de nuevas empresas han logrado atraer millones de euros en inversiones privadas y subvenciones públicas para desarrollar este nuevo tipo de baterías.

"Todavía dependemos de una cadena de suministro de materiales de China", asegura James Quinn, director ejecutivo de la empresa británica de baterías de iones de sodio Faradion, que ha recibido más de un millón de euros en subvenciones gubernamentales a través de Innovate UK, antes de que el conglomerado indio Reliance la comprara el año pasado. "Las implicaciones geopolíticas globales son un desafío para la seguridad energética, la seguridad económica y la seguridad nacional", añade.

Por su parte, fabricantes asiáticos de baterías también trabajan en nuevos productos químicos. La china CATL planea comenzar a producir celdas de iones de sodio en 2023 mientras que la coreana LG Energy Solution tiene como objetivo comenzar a fabricar celdas de azufre de litio para 2025.

Los materiales alternativos: sodio y azufre

El componente más caro de la batería es el cátodo, que puede llegar a representar hasta un tercio de su coste total de producción. Hoy en día la mayoría de las baterías utilizan cátodos NCM de níquel, manganeso y cobalto (NMC) o LFP, litio ferrofosfato. Los cátodos NMC son capaces de almacenar más energía, pero utilizan materiales muy caros (níquel y cobalto). Los cátodos LFP generalmente no contienen tanta energía, pero son más seguros y tienden a ser menos costosos porque usan materiales más abundantes.

El coste de dos de los materiales clave de los cátodos NMC, el níquel y el cobalto, se ha disparado en los últimos dos años. Esta es la razón por la que varias empresas esperan sustituirlos por materiales más baratos y más abundantes, como el sodio y el azufre, una vez que se superen sus limitaciones técnicas.

"Las baterías de iones de sodio tienen su hábitat idóneo en el almacenamiento estacionario y en los vehículos eléctricos de gama baja para mercados sensibles a los costes como China, India, los países africanos y América latinar", asegura Prabhakar Patil, consultor y ex ejecutivo de LG Chem. "Es probable que el coste de introducción de las baterías de litio con cátodo de azufre sea más alto, aunque tiene potencial lograr costes más bajo, por lo que la electrónica de consumo será su aplicación inicial", añade Patil.

La empresa Amandarry, con sede en Michigan, y la británica AMTE Power están desarrollando baterías de iones de sodio utilizando cloruro de sodio, básicamente sal de mesa, como ingrediente principal del cátodo. Para fabricarlas no necesitan litio, cobalto o níquel, los tres componentes más caros.

Las empresas estadounidenses Lyten y Conamix, la alemana Theion y la noruega Morrow están desarrollando cátodos de azufre de litio que precisan de cantidades muy pequeñas de litio y prescinden totalmente del níquel y el cobalto. Estas nuevas empresas afirman que los costes de producción de las baterías podrían reducirse hasta en dos tercios, lo que repercutiría en que los vehículos eléctricos serían más asequibles para las el comprador medio.

Muchos investigadores están convencidos de que el azufre es la química que hará que las baterías se comercialicen en masa. Según Theion, las baterías de litio con cátodo de azufre podrían almacenar tres veces más energía que las celdas NCM estándar, cargarse a velocidades uiltrarrápidas y reducir su coste hasta los 34 dólares/kWh.

Estas nuevas empresas aseguran que ya están en negociaciones con los principales fabricantes de automóviles para probar activamente las nuevas baterías para que puedan implementarse en los vehículos eléctricos de manera masiva antes de que finalice la década.

Ya en 2020, Elon Musk, CEO de Tesla, anunciaba en el Battery Day que se necesitaría un "enfoque de tres niveles" para las baterías que se dispondrán en los vehículos eléctricos. Los "verdaderamente asequibles" montarán principalmente celdas de batería LFP a base de hierro, mientras que los más grandes, potentes y costosos utilizarán celdas NCM o NCA ricas en níquel y que incluirían cobalto o aluminio. Los nuevos desarrolladores esperan poder incorporar a esta lista las baterías de sodio y azufre.

Duncan Williams, director gerente de la asesoría Nomura Greentech, asegura que los recientes avances están reduciendo sus hándicaps como la densidad de energía o el ciclo de vida, "por lo que esperamos ver que estas dos alternativas tomen participación de mercado en el futuro". AMTE Power ha lanzado inicialmente baterías para sistemas estacionarios de almacenamiento de energía como los que usan los operadores de red donde la densidad de energía es menos importante, según indica Kevin Brundish su director ejecutivo. Faradion dice que sus baterías ya son competitivas con las celdas LFP. A una escala relativamente baja, sus baterías deberían ser un tercio más baratas que las baterías LFP basadas en hierro.