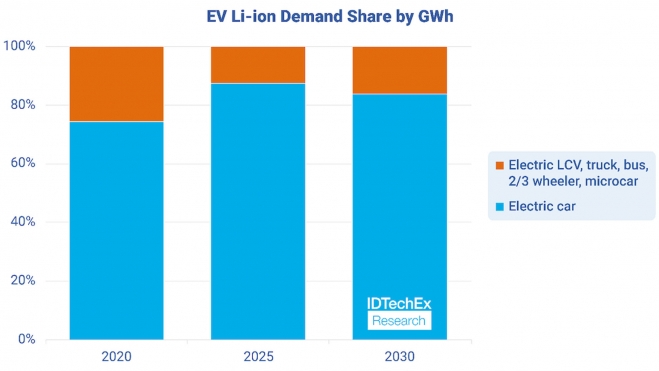

La electrificación de la industria del automóvil ha empujado el aumento de la demanda de baterías de iones de litio. Sin embargo, esta revolución eléctrica no se limita únicamente a los automóviles de pasajeros sino que presenta potenciales aplicaciones en otras formas de transporte que desempeñan un papel crucial en los continuos esfuerzos de descarbonización. Según la proyección de IDTechEx, el mercado de baterías experimentará un crecimiento anual del 15,8% entre 2023 y 2034.

Pero no todo es química en una batería por lo que sería absurdo reducir el mercado simplemente a las diferentes composiciones químicas, sobre todo a aquellas que afectan al cátodo de sus celdas. Los fabricantes incorporan compuestos químicos diferentes en ellas para atender las exigencias, tanto en prestaciones como en precio, de los distintos segmentos y sectores de vehículos eléctricos.

La química de las baterías se adapta a cada tamaño y aplicación

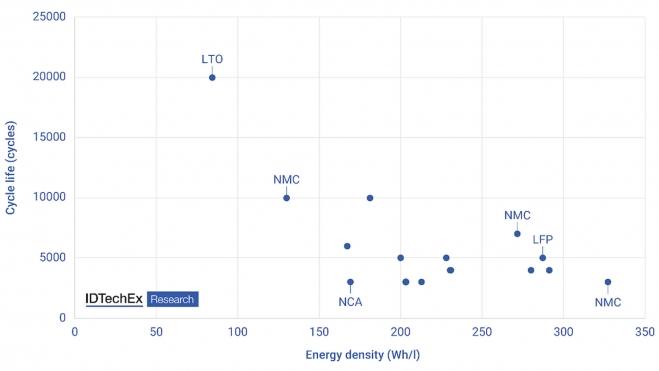

Las baterías de cátodo ternario, tanto las NCM (níquel, cobalto, manganeso) como las NCA (níquel, cobalto, aluminio), con una alta proporción de níquel, son las que ofrecen mayor densidad energética y, por lo tanto, más autonomía. No obstante, esta característica conlleva una desventaja técnica en términos de estabilidad y ciclo de vida y también en coste económico.

Este escenario propicia las diferentes variantes NCM. En el caso de los vehículos de pasajeros, sobre todo en modelos de alto precio del segmento prémium, se sacrifica el coste ampliando el porcentaje de níquel, siendo ya habitual el empleo de cátodos NCM 811 (80% de níquel, 10% de cobalto y 10% de manganeso), ricos en níquel.

Para el caso de aplicaciones de mayor rendimiento y en vehículos comerciales de reparto que precisan una alta potencia y un ciclo de vida muy elevado, como es el caso de las furgonetas y los camiones, se emplean ternas tipo NCM 523 (50% de níquel, 20% de cobalto y 30% de manganeso) y 622. Esta formulación se adecua de manera más eficiente a los intereses comerciales, ya que en este contexto, la electrificación tiene en cuenta los argumentos económicos (el coste total de propiedad) además de las consideraciones medioambientales.

En Europa y Estados Unidos, los fabricantes tienden a favorecer soluciones basadas en la terna NCM, debido a esta mayor densidad de energía en comparación con las LFP (litio ferrofosfato) que tiene sus ventajas principales un mayor ciclo de vida y rendimiento en las tasas de carga. Aunque inicialmente, su baja densidad energética limitó esta tecnología a algunos vehículos de gran tamaño por su coste significativamente inferior, la investigación y el desarrollo tecnológico les ha permitido evolucionar siendo el mercado chino el primero que la ha adoptado, razón por la que el 95 % de las baterías LFP se fabrican allí.

Sin bien las baterías NCM tienen potencial para ser igualmente competitivas, e incluso superiores, a sus equivalentes LFP, muchos fabricantes están comenzando a implementar estas últimas en las variantes de entrada de sus modelos eléctricos. Es importante resaltar que los avances en tecnología y la economía de escala están dando lugar a una superposición de las características de rendimiento entre diferentes compuestos químicos.

Los vehículos de dos o tres ruedas y los cuadriciclos son segmentos que están tomando una relevancia especial en países como La India y China y que están empezando a construir un mercado básico en Europa. En este caso, la decisión sobre la química y el tamaño de la batería están fuertemente influenciadas por consideraciones económicas.

En este caso, las baterías de iones de litio están desplazando progresivamente a las baterías de plomo-ácido que son las de menor coste económico. Además, para estos vehículos están surgiendo una nueva química, la de los iones de sodio, que se presenta como una alternativa prometedora para aplicaciones de movilidad de menor potencia, gracias a su potencial para mejorar la rentabilidad y la seguridad.

La otra cara de la química: batería modular y empaquetamiento CTP

Pero los fabricantes saben que no todo es química en las baterías. Hay otras estrategias que también afectan a su rendimiento y coste y son aplicables a todas las baterías de litio, tanto NCM como LFP. Dos son aquí las estrategias dominantes. El primero es el diseño CTP (cell to pack) que elimina los tradicionales módulos en los que se empaquetan las celdas de las baterías. El segundo son las baterías modulares que presentan ventajas, especialmente en determinados sectores de vehículos eléctricos comerciales.

La primera tiene la ventaja de que elimina una parte importante de componentes inactivos, como son los conectores, los cableados y las carcasas de los módulos, dando lugar a más espacio para el material activo y elevando así la densidad energética. Además, este tipo de estructura permite que la batería forme parte de la estructura resistente del coche. A cambio, conlleva un problema en el control de los parámetros de las celdas. Cuando se montan en módulos, este control vigila cada uno de ellos para evitar fallos. Cuando no hay módulos, el control es común para toda la batería, es decir, está en un nivel inferior. Además, también aumenta la dificultad de reparación, puesto que todas las baterías están unidas.

Los diseños de paquetes modulares posibilitan que los fabricantes suministren a diversos sectores y modelos de vehículos sin la necesidad de realizar rediseños profundos, al mismo tiempo que simplifican la capacidad de servicio y agilizan los procesos de reparación y mantenimiento. Sin embargo, a largo plazo, los beneficios de la tecnología CTP son superiores, sobre todo en el caso de vehículos comerciales ligeros.