Al igual que en un motor de combustión todas sus piezas deben trabajar a la vez para que todo funcione sin problemas, en un vehículo eléctrico hay una serie de tecnologías que deben complementarse entre sí. Si bien una vez que la potencia llega a las ruedas ambos sistemas de propulsión funcionan igual, para lograr que eso ocurra los elementos mecánicos son completamente diferentes. Cuando se busca adquirir un coche eléctrico, es imprescindible conocer los nombres de los componentes mecánicos y el lenguaje con el que se describen sus características.

A continuación se analizan de forma sencilla cada una de las ocho tecnologías que hacen que un coche eléctrico funcione. Todas ellas son imprescindibles ya que son la base de lo que posteriormente aparecerá en la ficha de características y prestaciones del concesionario.

La batería

Por ahora, en la mayor parte de los coches eléctricos del mercado las baterías son de iones de litio. Hay varias configuraciones diferentes según la forma de cada celda: cilíndricas, tipo bolsa, prismáticas. Y también hay químicas diferentes particularmente en lo que se refiere a los materiales del cátodo. En este caso, la mayoría son ricos en níquel, los conocidos como NCM por las siglas de sus componentes: níquel, cobalto y manganeso. A la espera de una tecnología superior, como es la de las baterías de electrolito sólido, últimamente proliferan en los coches eléctricos más económicos las de litio ferrofosfato (LFP). Se trata de baterías más económicas, sin cobalto en su composición, pero que ofrecen menor densidad de energía.

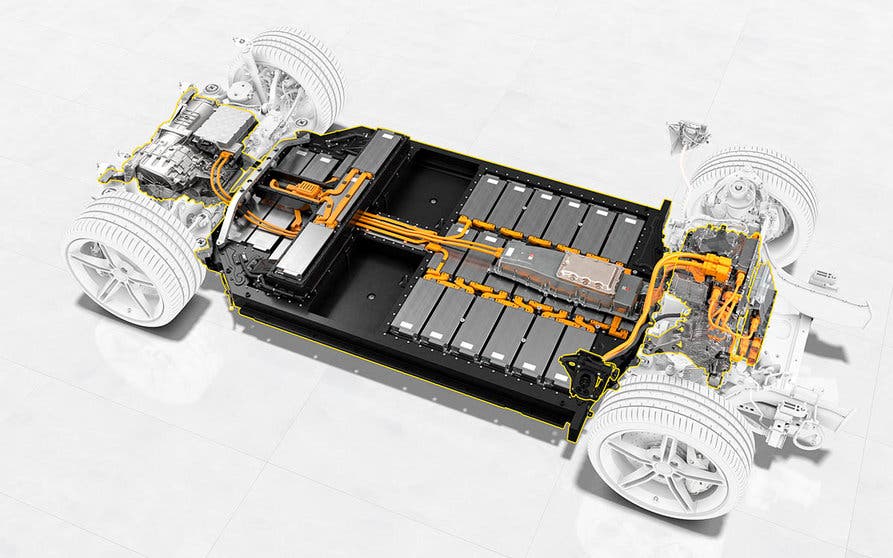

La batería de un vehículo eléctrico está formada por cientos de celdas.

Las celdas individuales se combinan para crear módulos de batería y los grupos de módulos se empaquetan para formar una batería completa. En total, podría haber cientos o miles de celdas individuales en cada una de ellas, en función del voltaje que aporte cada una.

El voltaje total típico está en el rango de los 300 a 400 voltios. Las baterías de iones de litio requieren un control cuidadoso de la temperatura y del voltaje de cada celda y deben equilibrarse continuamente para evitar que se degrade su rendimiento y se reduzca su vida útil. El tamaño de un paquete viene dado por la cantidad de energía, medida en kilovatios-hora (kWh), que puede contener. Actualmente, la capacidad de los paquetes de batería típicos están un una horquilla de 50 a 150 kWh. Cuanto mayor sea esta cifra, en general, más autonomía ofrecerá, aunque el resto de los componentes del vehículo eléctrico también influyen en la eficiencia con la que se emplea esta energía.

Para gestionar su temperatura, hay fabricantes que incluyen un sistema de refrigeración que emplea el aire que circula a su alrededor (forzado o no forado) y hay otros que implementan un sistema más complejo de refrigeración por líquido.

Los paquetes de baterías son extremadamente pesados dependiendo de su tamaño. Pueden alcanzar fácilmente pesos de 400 y 500 kilogramos. Lo más habitual es que se coloquen debajo del piso del vehículo, para reducir la altura del centro de gravedad del vehículo, lo que hace que los coches eléctricos ofrezcan un buen comportamiento en carretera.

Sistema de gestión de batería (BMS)

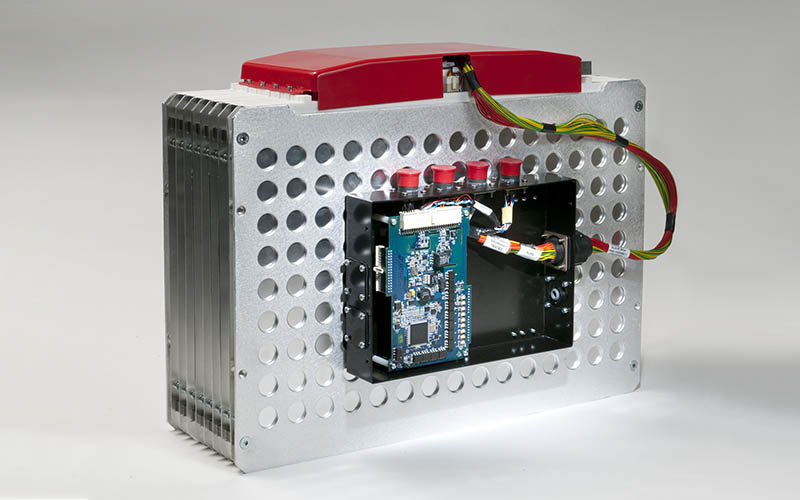

Un paquete de baterías requiere un control exhaustivo de la temperatura y el voltaje de cada celda. De ello se encarga el BMS (Battery Management System o Sistema de administración de baterías). Se trata de un sistema fundamental para la seguridad de los coches eléctricos. Su trabajo no es solo imprescindible, sino también muy complejo, puesto que debe seguir la evolución de varios parámetros en todas y cada una de las celdas que contiene la batería.

BMS (Bbattery Management System) de la batería de un coche eléctrico.

Durante la carga, el BMS se asegura que las celdas tengan el mismo nivel de voltaje (generalmente con un margen de 0,01 voltios). Sin el BMS, las celdas podrían sobrecargarse hasta un nivel en el que podría haber peligro de incendio o explosión. Durante la descarga, sin él, algunas de las celdas podrían reducir su rendimiento, obligando a que el resto de las celdas del módulo se drenen demasiado rápido.

Convertidor de corriente continua (CC a CC)

La batería de alto voltaje se encarga de hacer el trabajo pesado en un vehículo eléctrico, que es darle energía para la propulsión. Sin embargo, la mayor parte del sistema eléctrico de un vehículo eléctrico funciona con una batería de plomo-ácido de 12 voltios, similar a la batería con la que arranca un vehículo de combustión.

Este sistema de 12 voltios hace funcionar las luces, la bocina, los ventiladores de la climatización y la mayoría de los sistemas informáticos que controlan el accionamiento eléctrico. Un convertidor de CC a CC toma parte de la energía de la batería de tracción y la convierte a 12 voltios para mantenerla cargada y hacer funcionar todos esos sistemas. En algunos vehículos eléctricos, la batería de tracción también alimenta el sistema de climatización aprovechando la potencia disponible para hacer que la cabina sea más cómoda rápidamente.

Convertidor de corriente continua de un coche eléctrico.

El controlador

El controlador de un vehículo eléctrico es un microprocesador que recibe las órdenes del conductor, que son generadas por el pedal del freno acelerador o el freno y las convierte en señales que se transmiten (generalmente a lo largo de una línea de comunicaciones CAN / BUS) a la electrónica de potencia situada en el inversor para que proporcione energía al motor.

En muchos sentidos, el controlador actúa como un cerebro electrónico, aceptando las solicitudes del conductor y determinando cómo responde el motor. Por eso, su programación es fundamental porque de él depende que el vehículo responda ante cada situación de la conducción.

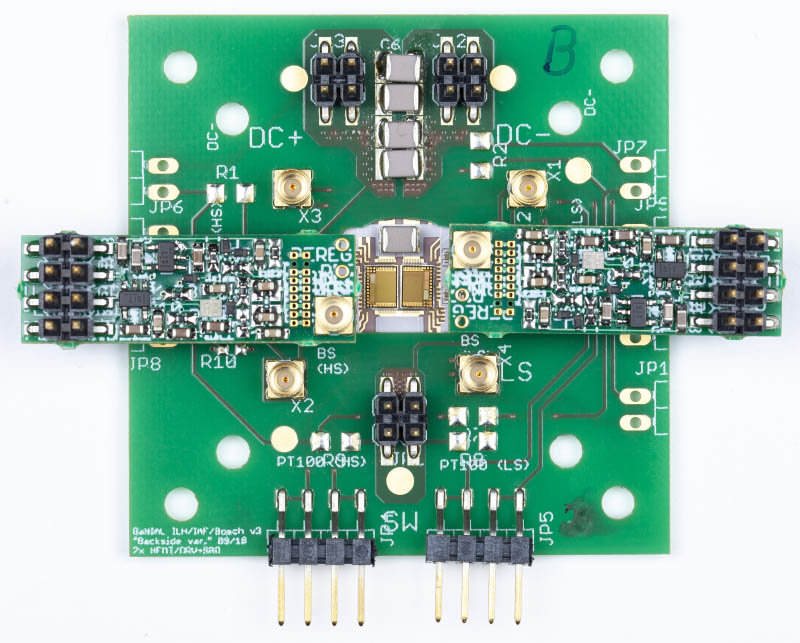

El Inversor y la electrónica de potencia

Actualmente en muchos casos se emplean los motores eléctricos sin escobillas o motores brushless que son en realidad motores de corriente alterna, síncronos, de imanes permanentes que imitan el funcionamiento de estos motores de corriente continua de los primeros vehículos eléctricos. Antes del desarrollo de la electrónica de potencia se usaban estos motores de corriente continua con escobillas que recibían la energía de la batería una vez adecuada por el controlador y que eran muy utilizados para aplicaciones que requerían cambios de velocidad.

Inversor de un coche eléctrico.

La corriente alterna que los alimenta es producida por el inversor, que se encarga de tomar la corriente continua de la batería y convertirla en alterna y proporcionársela al motor. La frecuencia de la corriente alterna determina la velocidad a la que gira el motor. El inversor tiene un sensor de posición en el motor que le permite sincronizar sus impulsos de corriente para mantener el motor girando y produciendo el par necesario para mover el vehículo. El convertidor toma los comandos del controlador y los convierte en señales para el motor.

Este dispositivo emplea electrónica de potencia de alto nivel, capaz de proporcionar el voltaje y el amperaje que requiere el motor en cada momento. Cuanto más robusto sea el inversor, más eficiente y confiable será su vehículo eléctrico.

El motor de tracción

Los motores síncronos de imanes permanentes son actualmente los más empleados por la industria. Se trata de un motor muy eficiente que opera a una velocidad más alta que el motor de corriente continua con escobillas que usaba en los vehículos eléctricos originales.

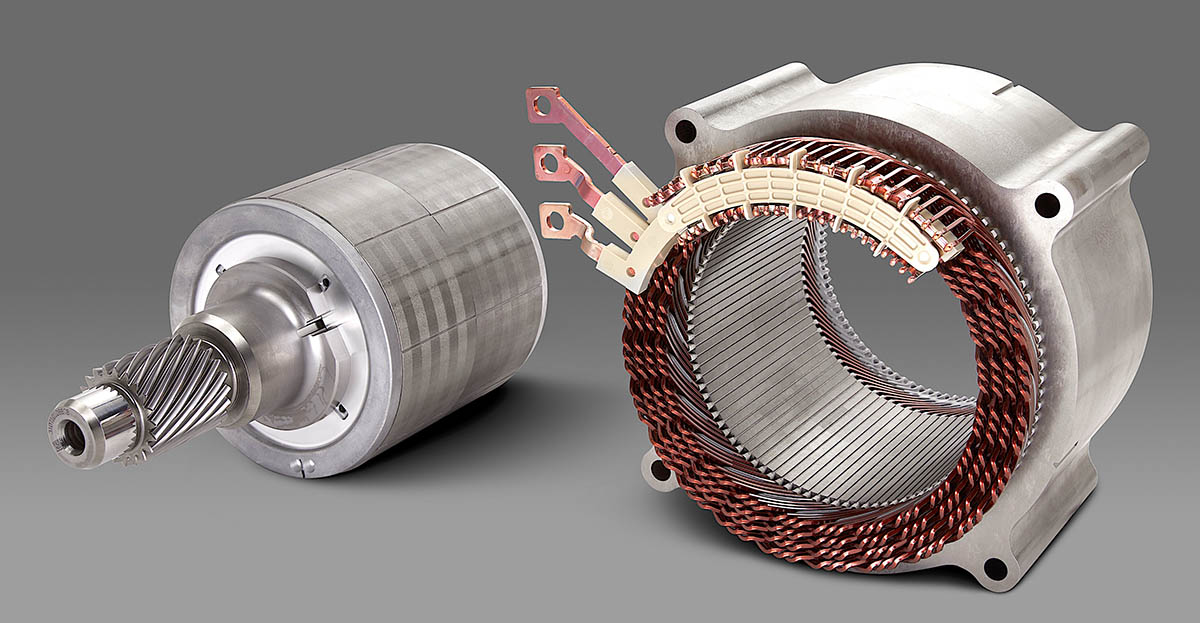

Un motor típico de esta tipología está formado por estátor y un rotor. Este contiene de cuatro a ocho imanes permanentes y que gira en la sección central del motor. El estator exterior está rodeado por una serie de bobinas eléctricas que forman el conmutador. El inversor proporciona energía a las bobinas de tal manera que se convierten en electroimanes que se oponen al magnetismo de los imanes permanentes, produciendo el movimiento que al sincronizarse correctamente hace girar el motor. Los imanes permanentes que se utilizan a menudo se fabrican con elementos químicos de tierras raras como el niobio o el neodimio.

Motor eléctrico de tracción de un coche eléctrico.

Debido a que los motores eléctricos producen su par máximo desde 0 rpm, normalmente no se precisa de caja de cambios, sino que se usa o bien una transmisión directa o un sistema de reducción de engranajes.

La configuración de motores es muy variada. Algunos vehículos eléctricos utilizan un solo motor, que alimenta las ruedas delanteras o traseras. Otros usan un par de motores, uno en la parte delantera y otro en la parte trasera para crear tracción total y proporcionando una vectorización del par de manera que cada rueda gira a una velocidad diferente según requiera el trazado de la carretera. Ocasionalmente, se emplean tres motores, dos accionando las ruedas traseras y uno accionando ambas ruedas delanteras. También es posible implementar motores en las ruedas, hasta un total de cuatro lo que aumenta su eficiencia y el par que se transmite.

La refrigeración del motor se logra utilizando el aire que se recoge del exterior o mediante un sistema de enfriamiento por líquido. Cuanta más potencia produzca el motor, medida en kW, más rendimiento proporcionará, siempre que el sistema de refrigeración sea capaz de mantener la temperatura del motor bajo control.

Frenado regenerativo

Para aumentar la eficiencia de los vehículos eléctricos es posible recuperar la energía de las frenadas y las deceleraciones, que normalmente se perdería en forma de calor. Cuando un vehículo reduce la velocidad, el motor puede funcionar como un generador, produciendo electricidad al mismo tiempo que reduce la velocidad del vehículo. Esta energía se redirige a la batería, ayudando a recargarla ligeramente.

La potencia del frenado regenerativo se puede ajustar gracias al controlador que es capaz de lograr una reducción significativa de la velocidad sin usar los frenos hidráulicos normales del vehículo, llegando incluso a detenerlo. Este frenado eléctrico es tan agresivo que permite la conducción con un solo pedal, que no hace necesario el uso del freno. En circulación urbana, con cambios constantes de velocidad y muchas fases de frenada es posible llegar a agregar más de un 20% a la autonomía del vehículo.

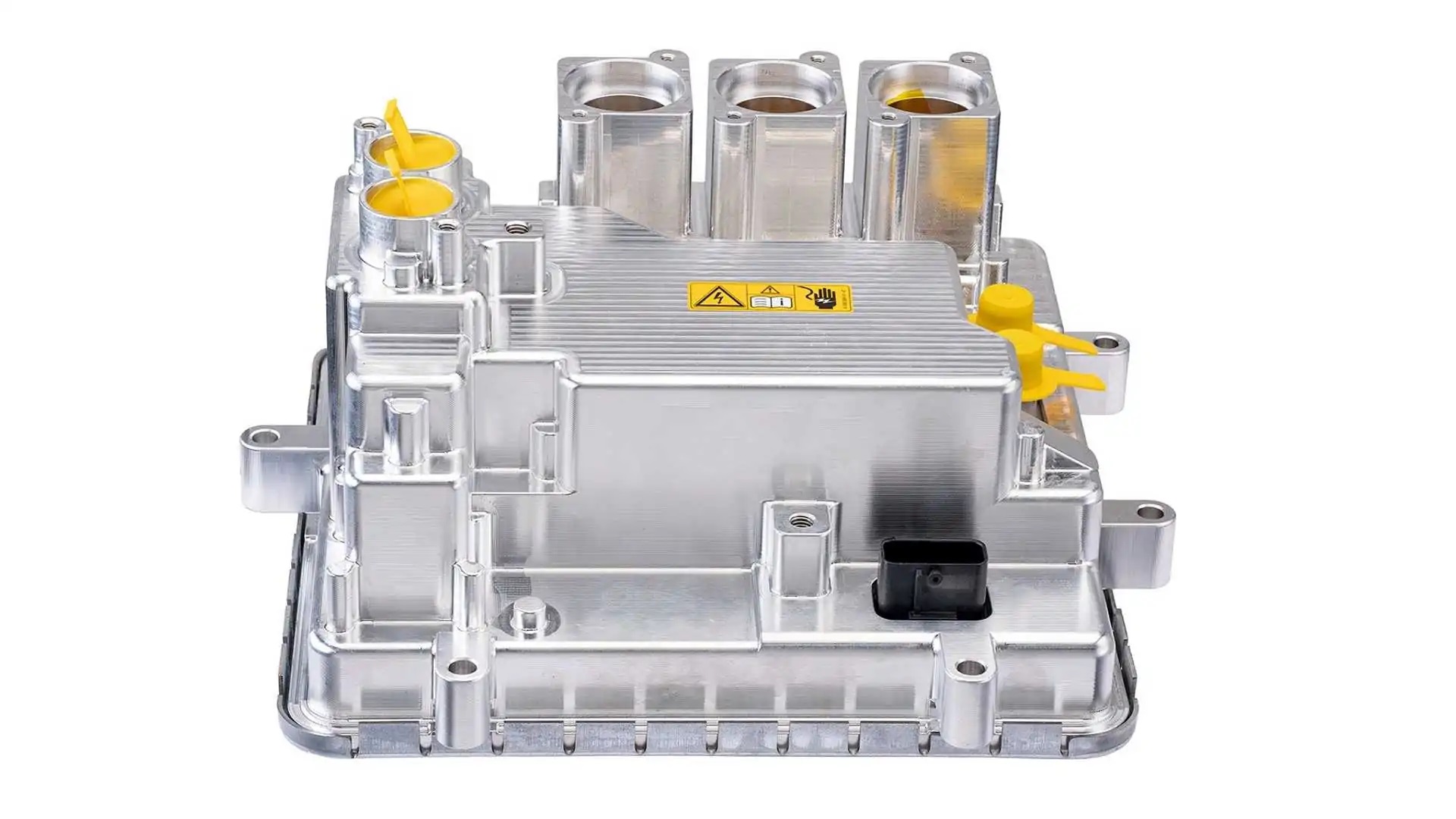

Cargador de a bordo y recarga

La mayoría de los vehículos eléctricos cuentan con un cargador de a bordo que se conecta a la red eléctrica para recuperar la energía de la batería en la vivienda, en el trabajo o en las estaciones públicas que no son de corriente continua.

Cargador de a bordo de un coche elétrico.

Los cargadores a bordo están limitados por la cantidad de corriente que pueden proporcionar. Pueden admitir recargas de 2 kW de potencia, que ofrece una instalación doméstica o de 3,6 kW o 7,3 kW, si se emplea un wallbox especial para la recarga. En estos casos se trata de instalaciones de corriente alterna monofásica. En el caso de disponer de corriente alterna trifásica (normalmente en instalaciones públicas), es posible alcanzar 11 kW, 22 kW e incluso 44 kW de potencia de carga. Lo habitual en los vehículos eléctricos es que no sobrepasen los 11 kW de potencia máxima.

Cuando la carga se realiza en corriente continua se puentea el cargador de a bordo siendo el poste de recarga el que suministra el cable y el conector y toda la electrónica de control, ya que la carga se realiza directamente a la batería. En estos casos se pueden lograr potencia de carga que van desde los 50 kW hasta los 350 kW.