Los vehículos eléctricos alimentados con energía renovable tienen el potencial de cambiar el mundo. Una de las mayores barreras para la adopción de vehículos eléctricos y sustituir a los automóviles con motor de combustión interna es la batería: sus costes de producción, la autonomía que ofrecen y la velocidad a la que recargan son los tres grandes retos a superar. Para que la mayoría de los conductores prefieran un coche eléctrico a uno de combustión de manera generalizada, la experiencia de uso deberá ser similar en ambos casos. Esto se logra igualando o reduciendo tanto el coste como el rendimiento:

- El precio de venta de los vehículos eléctricos debe ser igual o inferior al de los vehículos de combustión.

- Aumentar la capacidad energética de las baterías para eliminar definitivamente la ansiedad de autonomía.

- Implantar una extensa red de recarga funcional, fiable e interoperable.

- Reducir el tiempo de recarga para acercarlos al que se tarda en rellenar un depósito de combustible.

Estos cuatro retos precisan de innovaciones y mejoras en las baterías. Hoy en día la gran mayoría de los vehículos eléctricos dependen de baterías de iones de litio, siempre con permiso de la baterías de litio ferrofosfato (LFP) que están sumando protagonismo en los últimos tiempos. Esta tecnología aporta una serie de características que conforman una envolvente mínima para que puedan ser utilizadas con garantías en los vehículos eléctricos: ciclo de vida prolongado, tamaño y peso comedidos, carga rápida y eficiente, funcionalidad en una amplia variedad de entornos y económicamente viables.

Construir una batería mejor se basa en el trabajo en diferentes áreas de mejora: la ciencia de materiales, el diseño de las celdas y el proceso de fabricación.

Ciencia de los materiales

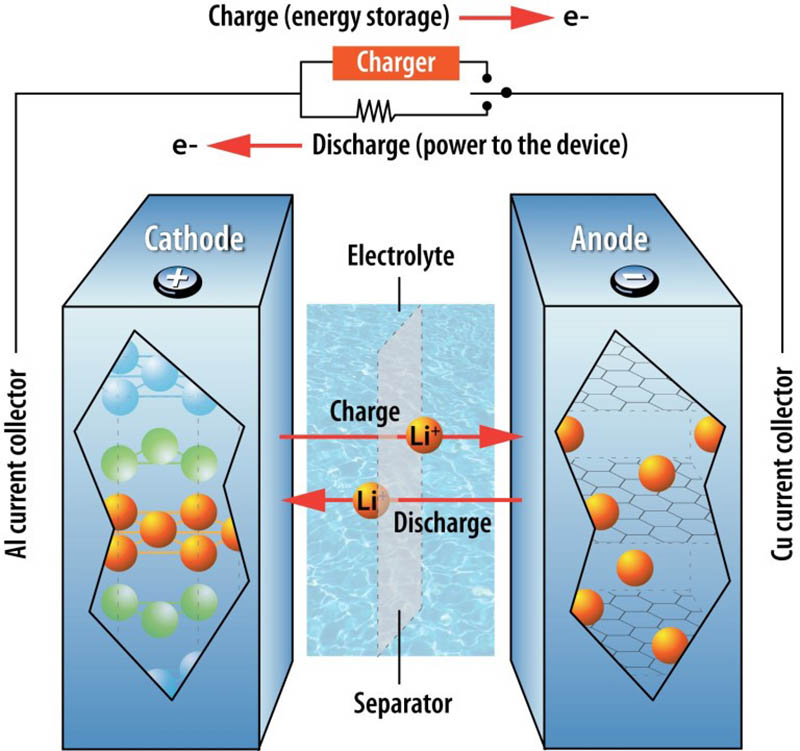

Las baterías son sistemas simples en cuanto a su composición, con cuatro componentes principales, pero complejas en cuanto a su funcionamiento, ya que no dejan de depender de reacciones químicas sujetas a diferentes circunstancias. Una batería se compone de un electrodo positivo (cátodo), un electrodo negativo (ánodo), un separador que evita que se toquen y un electrolito por el que se mueven los iones para viajar de un electrodo a otro.

Cada uno de estos componentes es susceptible de mejora modificando los materiales de los que se componen. Así en el ánodo se baraja el uso de silicio en lugar de grafito para construir su microestructura o, en el cátodo, el empleo de otros materiales diferentes a los habituales para lograr, en ambos casos, una mayor densidad de energía. Igualmente se trabaja sobre el electrolito para pasar de los habituales sistemas líquidos a un electrolito sólido más seguro y eficiente o el empleo del grafeno como aglutinante conductor. Muchas son las investigaciones al respecto y algunos avances ya se destacan como prometedores para lograr un avance importante en este aspecto.

Diseño de las celdas

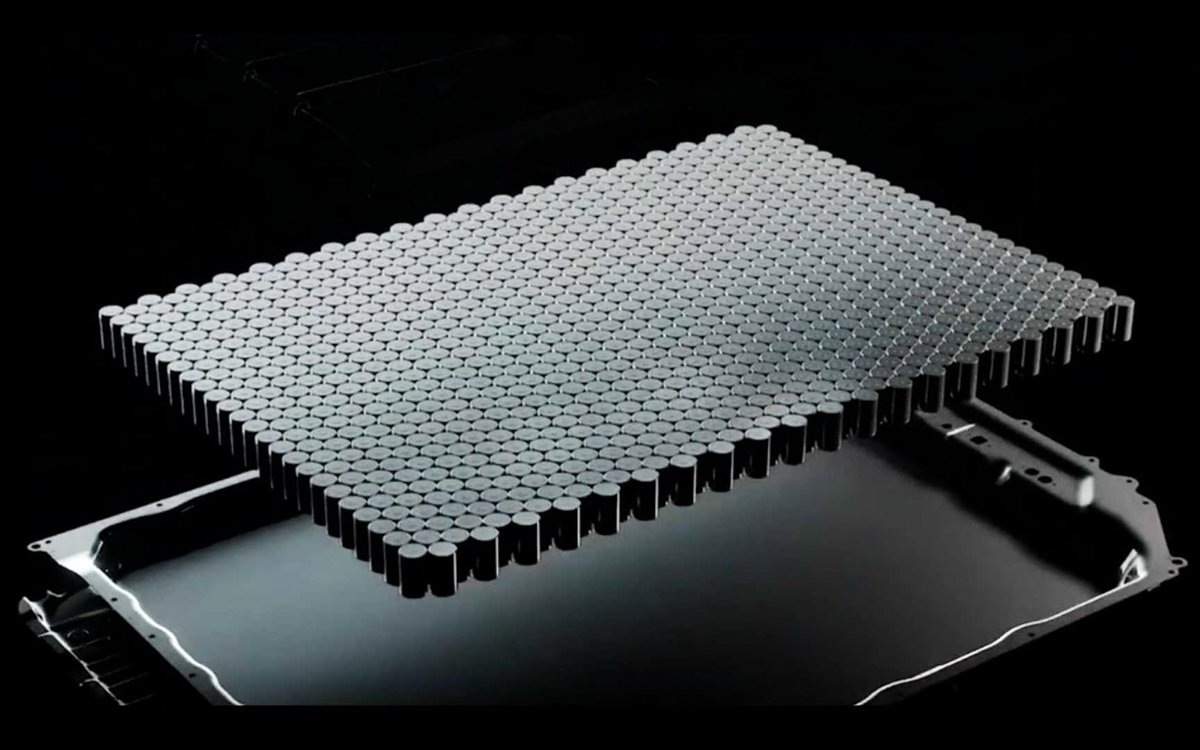

El interior de las baterías se organiza en celdas, que son las unidades individuales, cada uno de ellas formado por los cuatro componentes mencionados anteriormente. Conectadas unas a otras, de la cantidad de celdas depende la aplicación de cada batería. Pero el formato y la manera de conectarlas es la misma se trate de un pequeño dispositivo electrónico, un móvil, un portátil o la batería de un coche eléctrico.

En este sentido se distinguen dos tipos de celdas, apiladas y enrolladas. Las celdas apiladas son baterías planas en las que los componentes se sitúan en capas horizontales una encima de la otra. Este es el actor de forma de las baterías que es el tipo de batería de los ordenadores portátiles, las cámaras, los relojes o los teléfonos móviles. Es un formato que se adapta a la forma final del dispositivo y que por eso es el más empleado también incluso en los vehículos eléctricos, aunque en estos está empezando a imponerse el empleo de celdas cilíndricas. En este caso el apilamiento de las capas se realiza a mano o automatizado mediante el uso de robots en procesos mecanizados.

Las celdas enrolladas son baterías cilíndricas en las que, como dice su nombre, las capas van enrolladas una alrededor de la otra. El proceso de fabricación permite el uso de máquinas, lo que hace que sea considerablemente más rápido y, por lo tanto, más rentable que las celdas apiladas.

Ambos formatos permiten la creación de baterías de diferentes tamaños. Independientemente del tipo de factor de forma de la celda. En cualquier caso se requiere añadir sensores para el control de temperatura y sistemas de ventilación por aire o por líquido para refrigerar la totalidad de las celdas. El sistema de gestión térmica de la batería se encarga de disipar el calor generado en ella, manteniendo su temperatura de funcionamiento en un rango óptimo que garantice su seguridad y su rendimiento. Por un lado evita que se caliente demasiado cuando está alimentando el sistema de tracción o cuando se está recargando, sobre todo en estaciones de recarga rápida. Así se evita que se produzca la llamada fuga térmica, un problema de seguridad clave en los vehículos híbridos y eléctricos, puesto que puede llegar a provocar incendios que amenazan a las personas, los edificios y el medio ambiente.

Proceso de producción

Lograr la combinación perfecta de materiales y un diseño de celda eficiente no es suficiente. El proceso de fabricación debe ser capaz de producir todas las unidades con precisión, rapidez y calidad. Un ejemplo de un error en la producción fue el que tuvo Samsung con la batería del Galaxy Note 7 (retirada del mercado después de comprobar que muchas unidades sufrían sobrecalentamiento e incluso llegaban a incendiarse) fue que, a medida que se aumentó rápidamente la producción para satisfacer la demanda urgente, se introdujo un defecto de soldadura que luego se repitió a escala.

Los avances en la ciencia de los materiales, el diseño de celdas y el proceso de fabricación pueden mejorar cualquier tipo de batería. En el caso de las baterías de vehículos eléctricos, también es posible optimizar la configuración de las baterías. Actualmente no es factible tener una sola batería grande en un vehículo eléctrico. El diseño actual consiste en crear paquetes de celdas, llamadas módulos. La tendencia general apunta a la eliminación de esta división intermedia para crear una batería completa formada por celdas, lo que permite eliminar conectores y cableados. Así ese espacio que ocupan esos componentes es sustituido por material activo optimizando el empaquetado para que sea más eficiente y efectivo.

La forma en que se diseña y organiza el paquete de la batería tiene un impacto tanto en el rendimiento como en el diseño físico del vehículo. Este proceso requiere responder a varias preguntas técnicas y relacionadas con el diseño y lograr la mejor respuesta posible. ¿Cómo se controla la temperatura de las baterías? ¿Cuánta potencia se puede obtener cuando el conductor la demanda? ¿Cuánto tiempo se puede conducir sin recargar? ¿Cuánto tardará en cargarse por completo? ¿Cómo se acomodan el resto de los componentes del vehículo a su alrededor?

Estamos en una fase relativamente temprana en la vida de los vehículos eléctricos por lo que nadie tiene la respuesta definitiva en esta área. A medida que mejoren las baterías, el empaquetado de las celdas se modificará y mejorará para adaptarse a las nuevas posibilidades y requisitos.

Seguridad y sostenibilidad

Crear una batería segura de alta energía es un santo grial para fabricantes de automóviles, de baterías. Equipos de investigadores de todo el mundo del ámbito académico y privado trabajan en este tipo de soluciones.

Las actuales baterías de iones de litio son potencialmente peligrosas. En su interior se producen una serie de reacciones química entre el electrolito líquido y los electrodos para crear la energía. Cuanta más energía tenga la batería, más probabilidades hay de que se incendie si no se gestiona correctamente. Así, por ejemplo, los electrodos de metal de litio puro, que pueden aportar altas cantidades de energía pueden reaccionar con los electrolitos líquidos generando cantidades peligrosas de calor.

Las antiguas baterías de plomo ácido que se utilizaban en los automóviles eran tremendamente venenosas. El proceso de fundición y extracción para crear conduce al plomo era terrible para el medio ambiente, además de poder envenenar a los trabajadores. El ácido sulfúrico también es altamente corrosivo y peligroso de manejar.

Por el contrario, los componentes de las baterías de iones de litio son abundantes y no tóxicos, pero no existe un sistema establecido para reciclar las baterías. Su vida útil puede ser la misma que la del vehículo. Cuando ya no disponen de energía suficiente para su uso en el vehículo, se pueden reutilizar en instalaciones de almacenamiento. En esta segunda vida es posible que a esas baterías todavía les quede entre el 70 y el 80 por ciento de su vida útil.