El Fraunhofer ICT (Institute for Chemical Technology), perteneciente a la Sociedad Fraunhofer, y el KIT (Karlsruhe Institute of Technology) han desarrollado un nuevo concepto para la refrigeración de los motores eléctricos que permitirá el uso de polímeros en su carcasa, reduciendo el peso del motor y por lo tanto del vehículo eléctrico completo. Esta nueva tecnología permite también aumentar significativamente la densidad de potencia y la eficiencia del motor, en comparación con los motores convencionales actuales.

En un motor eléctrico existen tres factores que tienen un papel particularmente importante para su uso en un vehículo eléctrico; la densidad de potencia que es capaz de ofrecer, el tamaño y la eficiencia. El proyecto alemán DEmiL (Direktgekühlter Elektromotor mit integralem Leichtbaugehäuse) tiene como objetivo el desarrollo de un motor eléctrico enfriado mediante una carcasa liviana integrada.

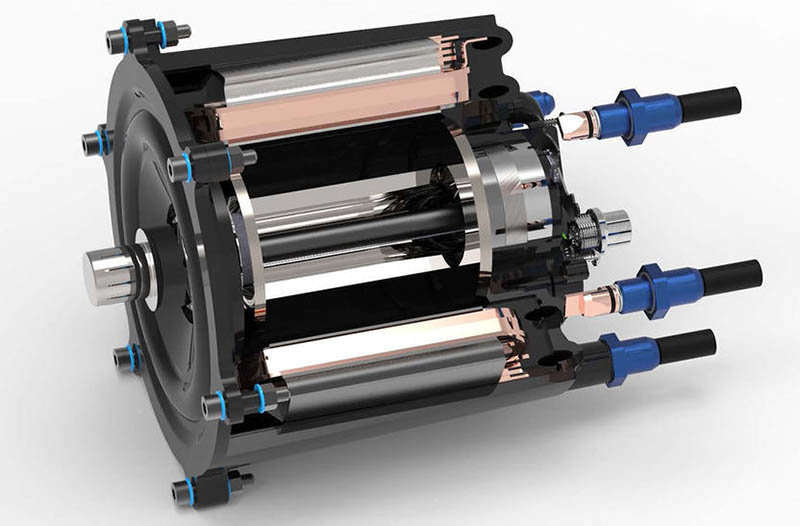

Un motor eléctrico consiste en un rotor que gira en el interior de un estátor. Este contiene los devanados de cobre por los que fluye la electricidad, y, por lo tanto, donde se producen la mayoría de las pérdidas eléctricas. En este componente es en el que se ha centrado la investigación. Los motores eléctricos tienen una eficiencia muy alta, cercana al 90%. La mayoría de la energía eléctrica que reciben la convierten en energía mecánica. Al no existir rozamientos entre las partes móviles, el 10% restante se pierde únicamente en forma de calor.

Sección del nuevo motor eléctrico. El núcleo del motor es un estator que consta de doce polos individuales, que se enrollan en posición vertical con un cable plano. Fuente: Fraunhofer ICT.

Para evitar que el motor se sobrecaliente, el calor que se genera en el estátor se conduce a través de la carcasa de metal hasta un radiador de enfriamiento lleno de agua fría. En este proyecto, el equipo de investigadores ha reemplazado el cableado redondo por cables planos que pueden enrollarse de forma más apretada en el estator. De esta forma se dispone de mayor espacio para el sistema de refrigeración.

Este espacio extra abre un canal de enfriamiento interno mayor responsable del aumento de la densidad de potencia y la eficiencia, gracias a un mayor espacio y a la óptima transferencia de calor entre el devanado, que es la fuente de calor, y el disipador. El calor se puede disipar a través del canal de enfriamiento dentro del propio estátor, eliminando la necesidad de transportarlo a través de la carcasa de metal y eliminando así la necesidad de un radiador de refrigeración. Además ofrece otras ventajas como una menor inercia térmica y una mayor salida continua del motor. En el caso del rotor, el nuevo diseño incorpora una solución de enfriamiento que también permite disipar la pérdida de calor directamente dentro del motor.

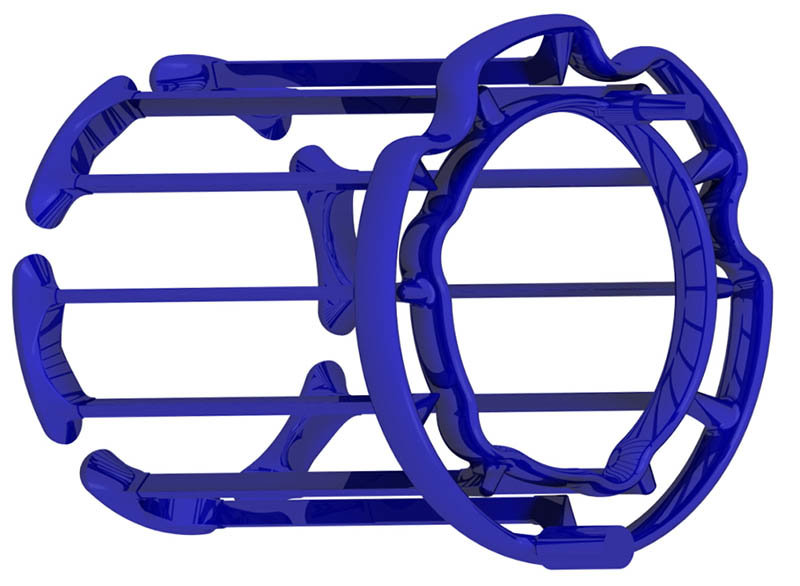

Disipar el calor cerca de donde se genera se reduce la temperatura hace posible el uso de materiales económicos y de fácil producción para la carcasa. Los investigadores pudieron construirla a partir de componentes poliméricos, que tienen una baja conductividad térmica en comparación con los metales con los que se fabrica actualmente, como el aluminio. También se prestan a aplicarles geometrías complejas evitando un procesamiento posterior, lo que supone un ahorro de coste.

Circuito de refrigerante en el estator. Fuente: Fraunhofer ICT

Los socios del proyecto optaron por utilizar plásticos termoestables reforzados con fibra, que ofrecen gran resistencia a altas temperaturas y a los refrigerantes agresivos. A diferencia de los termoplásticos, los termoestables no se hinchan cuando entran en contacto con productos químicos.

La carcasa de polímero se fabrica mediante un proceso automatizado de moldeo por inyección. Actualmente, el tiempo necesario para crear un prototipo es de cuatro minutos. De esta forma, el proceso de diseño y fabricación para el motor eléctrico permite que se produzca en masa. El equipo ya ha logrado completar el ensamblaje del estátor y ha validado experimentalmente el nuevo sistema de enfriamiento.

Robert Maertens, investigador de Fraunhofer ICT, ha explicado las pruebas realizadas sobre el nuevo motor: “En la simulación, utilizamos una corriente eléctrica para introducir la cantidad de calor en los devanados de cobre que se generaría en la operación real”. Actualmente ya han logrado disipar más del 80% de las pérdidas. Para eliminar el 20% restante se va a optimizar el flujo de refrigerante. “Ahora estamos en la etapa de ensamblar los rotores y pronto podremos operar el motor en el banco de pruebas del Instituto de Ingeniería Eléctrica y validarlo en operación real”, ha añadido Maertens.