Muchos conocerán la empresa ABB, otros tantos no. Es una compañía suiza con más de 105.000 empleados en todo el mundo y sus tentáculos alcanzan múltiples campos en la tecnología industrial: robótica, electrónica de potencia, motores y generadores, software... Y también soluciones de recarga para vehículos eléctricos. La compañía acaba de inaugurar su fábrica de cargadores para coches eléctricos más moderna, un centro de excelencia técnica donde se fabrican 10.000 cargadores al año, y ABB España nos ha brindado la oportunidad de conocerla en detalle.

En San Giovanni Valdarno, en pleno corazón de la Toscana y a menos de una hora en coche de la hermosa ciudad de Florencia, se levanta el Centro de Excelencia de Movilidad eléctrica de ABB. Unas instalaciones modernas con la sostenibilidad por bandera y que ya se han convertido en el mayor centro de producción de cargadores rápidos de corriente continua de ABB hasta la fecha.

En los 16.000 metros cuadrados que ocupa esta nueva fábrica, en la cual se han invertido cerca de 30 millones de euros, se fabricarán todos los cargadores de corriente continua que tiene ABB en su gama de producto. Desde cargadores de pared de 22 kW hasta el potentísimo Terra 360, la joya de la corona de ABB E-Mobility. El cargador más rápido y avanzado que tiene la compañía. Una maravilla técnica que está por encima de la capacidad de cualquier coche eléctrico actual: es capaz de recargar a 360 kW de potencia a un mismo vehículo o de repartir esa potencia entre cuatro coches al mismo tiempo. Para controlar que todo funcione correctamente, en el interior de cada cargador rápido hay unos 900 sensores.

Al llegar a la fábrica, el aparcamiento exterior ya te da una pista de lo que está por llegar. En un aparcamiento cubierto con placas solares hay numerosos cargadores de corriente continua con varios Tesla Model 3, un Volkswagen ID.3, un smart EQ fortwo, un Audi e-tron... Llevando la mirada algo más lejos, también se distingue otra parte del aparcamiento con cargadores lentos en los que hay varios híbridos enchufables cargando. Además de los coches particulares de los empleados, la empresa tiene una flota de 15 vehículos eléctricos a disposición de empleados y equipos de logística, ventas y servicios. En total se instalarán 68 puntos de carga de corriente alterna y 14 de corriente continua (cargadores rápidos).

En la recepción de la fábrica recibimos nuestra acreditación, un control de temperatura corporal para vigilar posibles episodios febriles y subimos al primer piso. A partir de este momento no podremos tomar fotos ni hacer vídeos, a excepción de la sala de prensa y la zona de descanso, que recuerda a las imágenes que hemos visto en las grandes tecnológicas como Google o Apple: hay futbolines, zonas verdes y mucha luz.

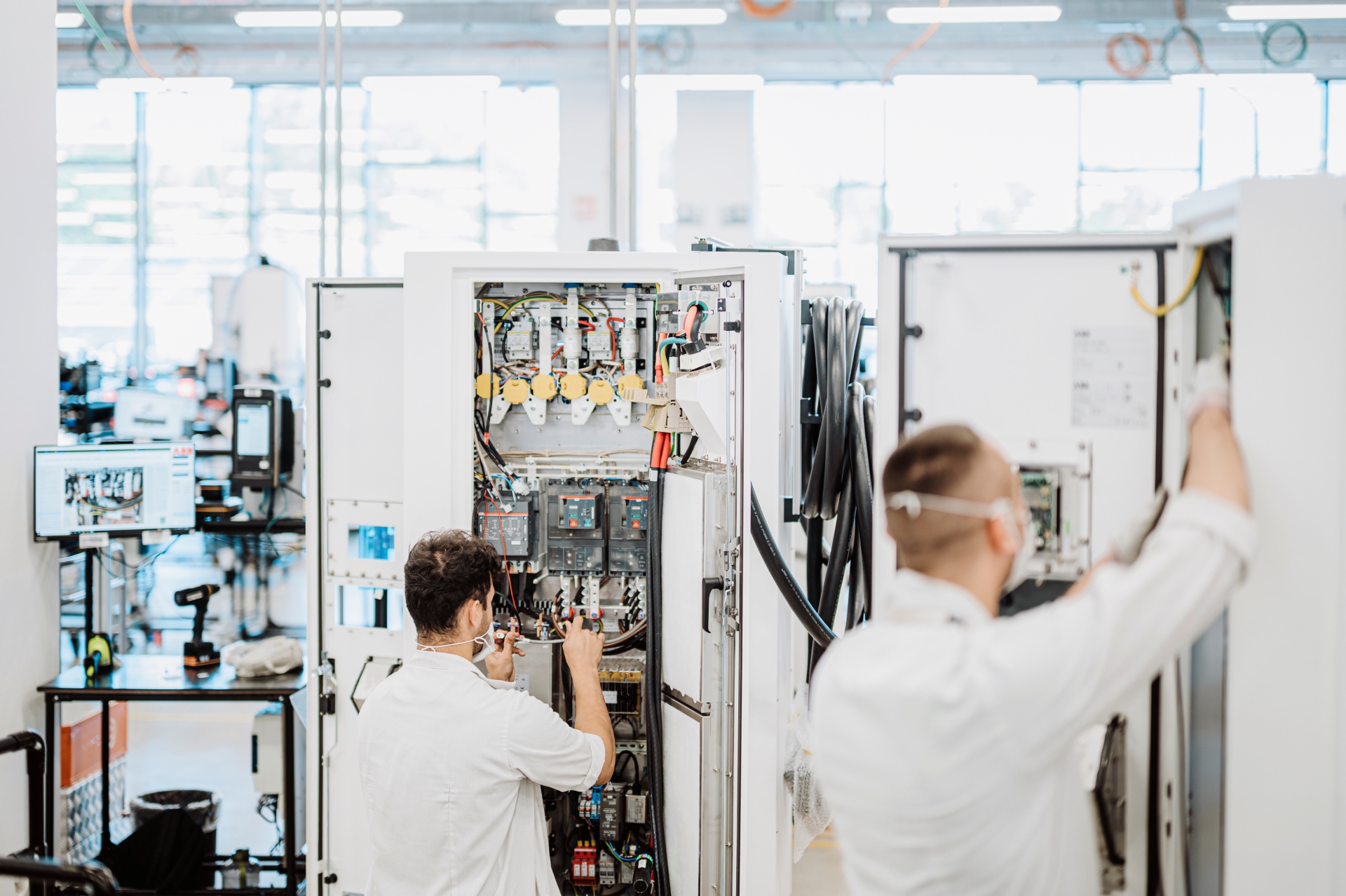

Como el resto de los pocos afortunados que conoceremos la fábrica de primera mano, me enfundo en una bata blanca con que me identifica como Visitatore de la fábrica y me pongo bandas antiestáticas en las zapatillas. En la primera parte del recorrido, donde todo empieza, se fabrican las placas base o controladores; son parecidas a las placas verdes que todos hemos visto alguna vez en dispositivos electrónicos, pero con otros componentes y otra funcionalidad -en este caso, cuidar que todo funcione en un dispositivo de alto voltaje-.

Las placas base se suceden primero dentro de máquinas automatizadas y después por delante de un humano que supervisa con ayuda de otra máquina que no tengan ningún desperfecto. Más adelante, a las placas se les instalan los capacitores, los sensores de corriente, pequeñas bobinas e infinidad de circuitos electrónicos. Algo más de 500 empleados se encargan de que todo salga en orden en esta fábrica, que produce un cargador rápido de corriente continua cada 20 minutos en sus siete líneas de producción.

Mientras avanzamos por las líneas de producción, varios cubicúlos de paredes transparentes llaman mi atención. Son 15 "habitaciones" donde se realizan pruebas a los cargadores. En total pueden simular más de 400 sesiones de carga al día. Llegados a este punto, los cargadores ya lucen prácticamente como lo harán cuando salgan de la fábrica. En una estación posterior los cargadores se pueden personalizar con la decoración, logotipos y marca de los clientes -por ejemplo Shell, con quien ABB tiene un acuerdo estratégico-.

Una vez que dejamos atrás la línea de producción como tal, incluyendo una parte donde se reciclan los residuos y materiales sobrantes, pasamos al innovador almacén automatizado, donde ABB lleva un riguroso control de las existencias y una trazabilidad completa de las mismas. Actualmente el almacén es operado por empleados humanos con el apoyo de AGVs (vehículos guiados automáticamente). No obstante, hay una parte del almacén totalmente autónoma, con un robot que se mueve a una velocidad endiablada con precisión hipnótica.

Además de aumentar la capacidad de producción, la inversión realizada en Valdarno contribuye a ampliar nuestra actividad innovadora de I+D --> enlazar esto con la parte de laboratorios I+D, la parte final de la fábrica. En esta parte de la fábrica, en un espacio de 3.200 metros cuadrados, 70 de los más de 500 empleados se dedican a investigar nuevas tecnologías, software y trabajar en prototipos. Es aquí donde ABB trabaja en herramientas de altísima potencia, incluyendo cargadores en el orden de megavatios -enfocados a vehículos como camiones y autobuses eléctricos-. De hecho, ABB está trabajando en un estándar de carga ultra potente (MCS) capaz de soportar más de 3 MW de potencia.

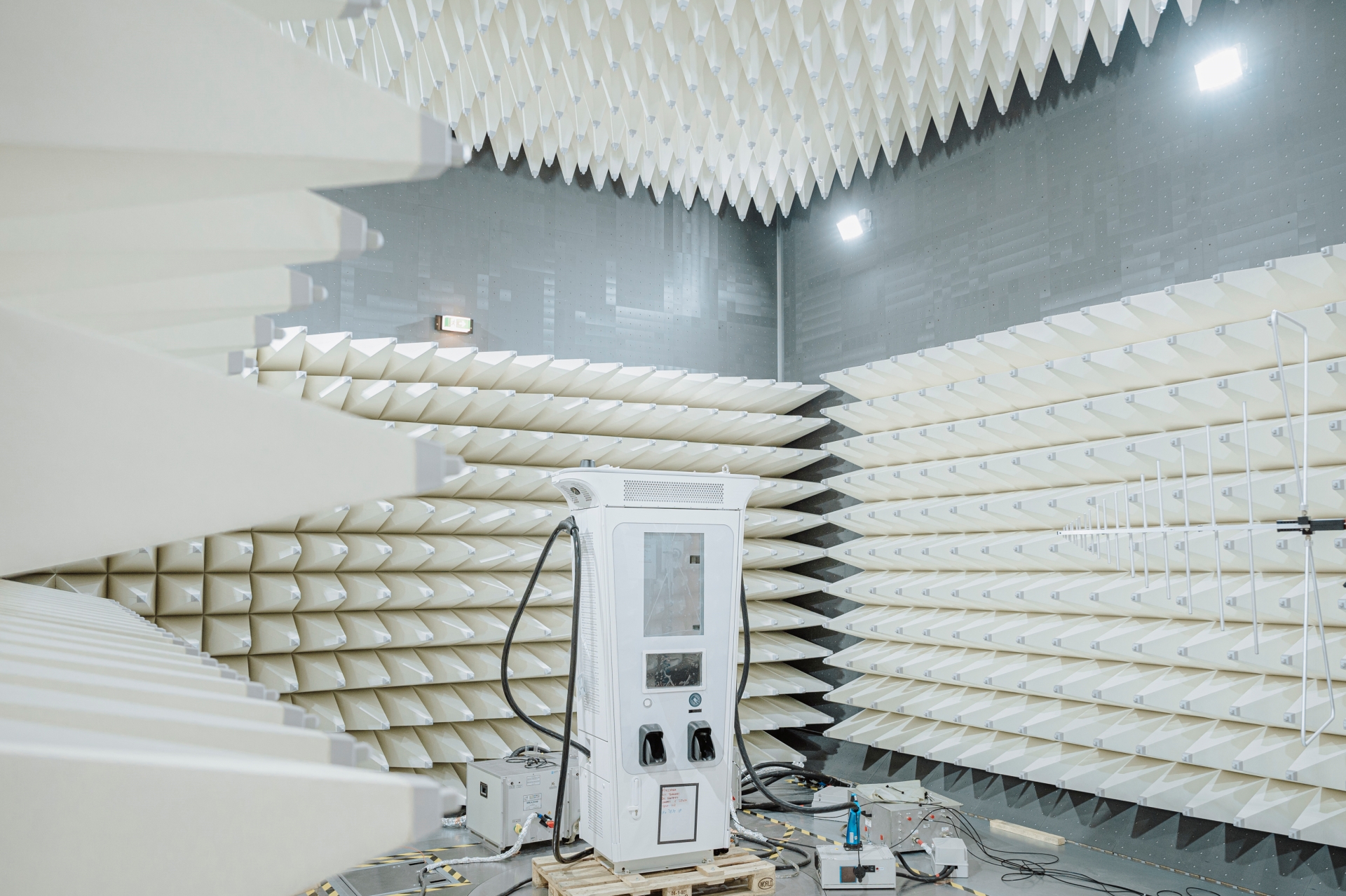

Al final de esta nave hay dos cámaras de pruebas especiales: en una se pueden recrear diferentes condiciones ambientales para comprobar la durabilidad del cargador. La otra, cuya puerta tiene un grosor que ya quisiera la cámara acorazada de un banco central, es una cámara anecoica de radiofrecuencia. Es un espacio diseñado para absorber al máximo todas las ondas emitidas en su interior y poder medir con exactitud la radiación electromagnética del cargador en cuestión. Las paredes tienen estructuras en forma de cuñas piramidales de cuatro caras que absorben las ondas electromagnéticas, y dos antenas apuntan directamente a un cargador colocado en una plataforma giratoria (para que poder hacer mediciones en los 360º).

Todo esto se hace, además, cuidando al máximo la sostenibilidad y el aprovechamiento de los recursos. Las instalaciones de Valdarno aspiran a conseguir la certificación LEED de nivel oro, la norma independiente reconocida mundialmente para el diseño, la construcción y el funcionamiento de edificios ecológicos. Si no la consiguen, no será por falta de esfuerzos: el 100% de las necesidades energéticas de las instalaciones se satisfacen con fuentes de energía renovables, incluyendo un sistema fotovoltaico en el tejado que suministra 720 MWh de electricidad y evita la emisión de 338 toneladas de CO2 al año.

El consumo energético de todas las instalaciones se ha optimizado con una herramienta inteligente de desarrollo propio (ABB Ability Energy and Asset Manager), que supervisa y gestiona más de 9.000 dispositivos en toda la instalación -incluyendo la calefacción y el aire acondicionado, la iluminación y las unidades de tratamiento de aire-, y permite ahorrar el 60% de energía en comparación con una instalación tradicional. Además, el 100% de los residuos generados en la línea de producción se reciclan y el agua de lluvia se recoge para el riego de las zonas verdes.

Desde que iniciara sus operaciones en este campo, ABB ya ha vendido más de 680.000 cargadores para coches eléctricos en más de 85 países -incluyendo España-. Ahora, con este nuevo Centro de Excelencia de Movilidad eléctrica, ABB más que duplicará su capacidad de producción para seguir siendo el líder de ventas de soluciones de carga en una industria que cuenta cada día con una mayor competencia.