Bajo el acrónimo SUMO (Short for simultaneous underfloor mounting), Nissan enfoca sus fábricas de producción hacia una estrategia basada coches eléctricos. Recientemente, el fabricante japonés ha abierto las puertas de su fábrica más avanzada, situada en Tochigi, al norte de Tokio, para mostrar sus nuevos procesos eficientes y flexibles, con los que ya ha comenzado a fabricar su nuevo SUV eléctrico, el Nissan Ariya.

La semana pasada, Nissan abrió las puertas a la prensa de su nueva fábrica inteligente en la que ha desplegado una serie de métodos de producción que emplean varias técnicas pioneras en el mundo y que permiten una reducción de 10 % en los costes de producción respecto a los métodos anteriores. La innovación se basa en las nueva técnica de ensamblaje del tren motriz llamada SUMO, abreviatura de 'operación simultánea de montaje debajo del piso' que demuestra la estrategia basada en coches 100 % eléctricos de la compañía.

La fábrica de Tochigi ya ha comenzado la preproducción del Nissan Ariya, con el objetivo de que el SUV eléctrico esté disponible en el mercado este invierno. El ensamblaje se realiza en la línea de montaje número 2, donde se fabricaban algunos de los modelos de más alto nivel tanto de Nissan como de Infiniti. A su lado, la Línea 1 alberga la producción de los deportivos Nissan GT-R y Z, y algunos modelos de Infiniti.

La fábrica de Tochigi ya ha comenzado la preproducción del Nissan Ariya bajo las técnicas SUMO, con el objetivo de que el SUV eléctrico esté disponible en el mercado este invierno.

El logotipo de la fábrica inteligente de Nissan, formado por tres diamantes representa las tecnologías vanguardistas que se encuentran en su interior. Los ingenieros de producción de Nissan llevan varios años desarrollándolas con el objetivo de automatizar lo máximo posible la producción y alcanzar la neutralidad en carbono. Los robots han reemplazado a los trabajadores humanos en muchos de los roles de la fábrica, mientras Nissan intenta mejorar la productividad y la calidad y, a la vez, hacer frente al desafío que supone reducción de la fuerza laboral.

Las técnicas SUMO

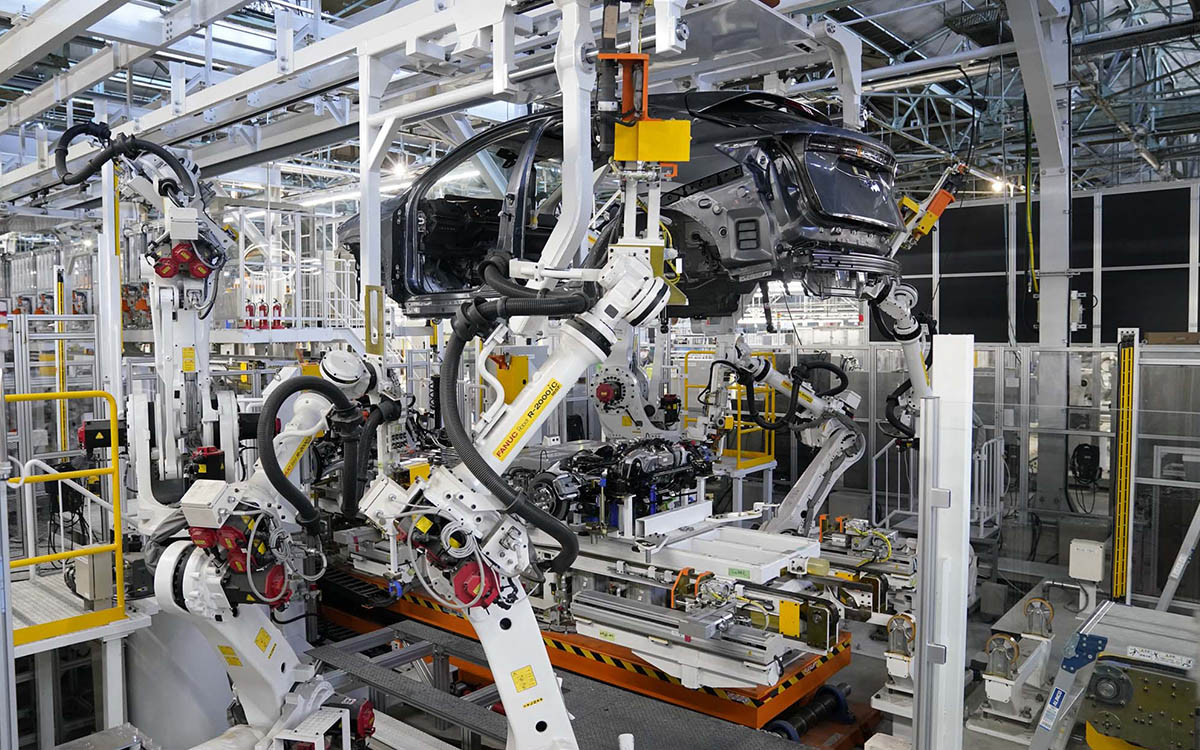

En la planta de Nissan en Oppama cerca de Yokohama, donde la compañía utiliza un método de producción mixto menos refinado para fabricar el Leaf, los trabajadores aún deben guiar los componentes del tren motriz a su lugar y montarlo manualmente en un proceso que requiere mucha mano de obra. Los procedimientos de producción que se encuentran bajo la técnica SUMO se centran en montar simultáneamente todos los componentes del tren de potencia del vehículo desde una paleta que se levanta bajo la carrocería y se conecta mediante robots.

La parte delantera, central y trasera de la paleta consta módulos intercambiables que pueden acomodar multitud de diseños, para vehículos eléctricos, híbridos y de combustión interna. "La primera misión de SUMO es romper con este modelo tradicional de trabajo intensivo", asegura Hideyuki Sakamoto, vicepresidente ejecutivo de fabricación y gestión de la cadena de suministro global. "Necesitamos construir un esquema de producción preparado para los vehículos de próxima generación".

Los procedimientos de producción SUMO se centran en montar simultáneamente todos los componentes del tren de potencia del vehículo desde una paleta que se levanta bajo la carrocería y se conecta mediante robots.

Los robots reemplazan a los trabajadores humanos en muchos de los procedimientos de ensamblaje. Se utilizan, por ejemplo, en un nuevo proceso que instala el techo del Ariya o para colocar automáticamente el módulo de cabina del vehículo. Con sensores de alta velocidad y movimientos y ultraprecisos, "los robots mejoran enormemente la calidad", asegura Nissan.

Los procesos de producción pioneros que Nissan ha mostrado incluyen un enrollador de alambre de cobre automático de alta velocidad para el motor del Ariya. Según el fabricante es el primer ejemplo de producción en masa de un motor de ocho polos que abandona el uso de imanes permanentes para romper la dependencia de los materiales de tierras raras.

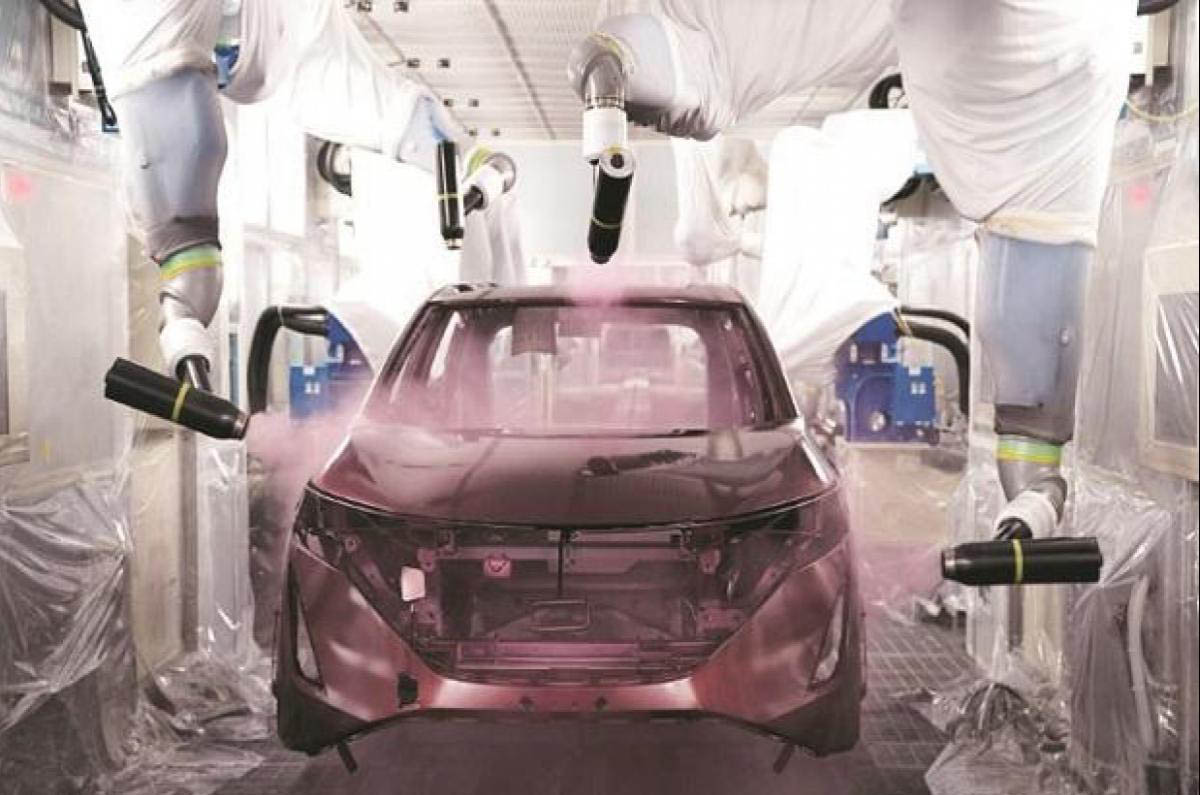

Anteriormente, la carrocería y los parachoques tenían que pintarse por separado porque requerían diferentes temperaturas de horneado. Un nuevo procedimiento que integra la pintura de la carrocería de acero y los paneles de parachoques de resina del Ariya en un solo proceso, reduce el tiempo, la complejidad y las emisiones. Gracias a una pintura a base de agua recientemente desarrollada que se cura a temperaturas más bajas, Nissan puede pintarlos al mismo tiempo, reduciendo el consumo de energía en un 25 %.

Nissan utiliza un nuevo proceso que integra la pintura de la carrocería de acero y los paneles de parachoques de resina del Ariya en uno solo, lo que reduce el tiempo, la complejidad y las emisiones.

Para verificar los trabajos de pintura, se ha implementado un nuevo proceso de inspección automatizado en el que un robot por un robot escanea cada unidad mediante un haz de iluminación con un patrón cebra que detecta cada defecto. Es capaz de descubrir motas de polvo de no más de 0,3 milímetros de diámetro. "Este robot, en realidad, está reemplazando el trabajo de un humano", dijo un gerente del nuevo taller de pintura, "de manera que trasplantamos la capacidad de reconocimiento visual humano al robot".

En varios de los procedimientos, Nissan aprovecha la inteligencia artificial, la conectividad avanzada y la realidad aumentada para mejorar la productividad. Toda la línea de ensamblaje final está conectada con sensores y cámaras web que monitorizan el funcionamiento de las máquinas. En un núcleo de control central, los ingenieros observan una pared repleta de monitores en busca de fallos en el proceso. Allí, la inteligencia artificial predice y previene averías inminentes en las máquinas para que puedan ser solucionadas rápidamente o ser detectadas antes de que ocurran.

Los capacitadores de los nuevos empleados han dejado de emplear libros y vídeos para mostrar el funcionamiento de la fábrica. Las nuevas herramientas didácticas son gafas de realidad mixta, que combinan la realidad virtual con la realidad aumentada.