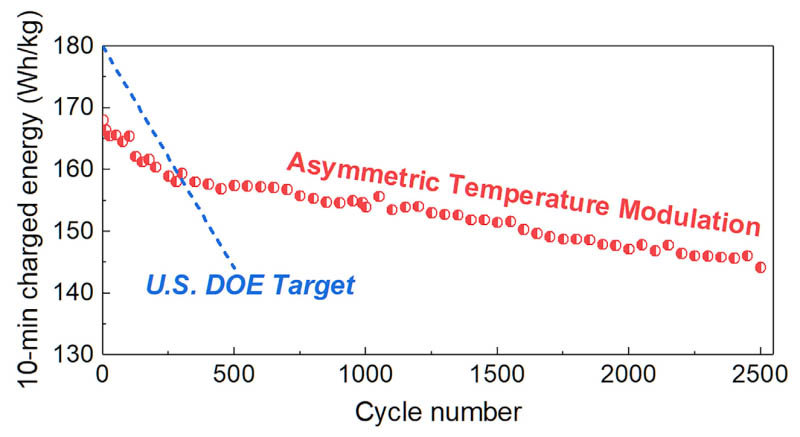

Un equipo de investigación de Penn State (Universidad de Pensilvania) ha desarrollado una batería de iones de litio que, gracias a una estructura de níquel que se precalienta en menos de treinta segundos, puede cargarse a una temperatura elevada aumentando la velocidad de reacción y por tanto la de recarga de un coche eléctrico recuperando más de 300 kilómetros cada 10 minutos. Gracias a lo que han llamado modulación de temperatura asimétrica, durante la descarga la temperatura de las celdas se mantiene fría, lo que permite aumentar la vida útil de la batería y aprovechar toda su capacidad.

La investigación ha recibido el apoyo financiero de la Oficina de Eficiencia Energética y Energía Renovable del Departamento de Energía de los Estados Unidos. El funcionamiento del prototipo de batería que incorpora este diseño de modulación de temperatura asimétrica se publica un artículo sobre el trabajo en la revista Joule.

El tiempo de recarga y la temperatura

El tiempo de espera para la recarga de los vehículos eléctricos es, hoy por hoy, uno de los hándicaps que han de superarse para que los conductores consideren esta alternativa a la hora de adquirir un nuevo vehículo. Sin embargo, para lograr una recarga tan rápida que equivalga, en tiempo, al que se requiere hoy en día para llenar un tanque de combustible, requiere grandes potencias, del orden de los 400 kW, que, por ahora, ninguna batería montada en un coche eléctrico del mercado ha logrado alcanzar.

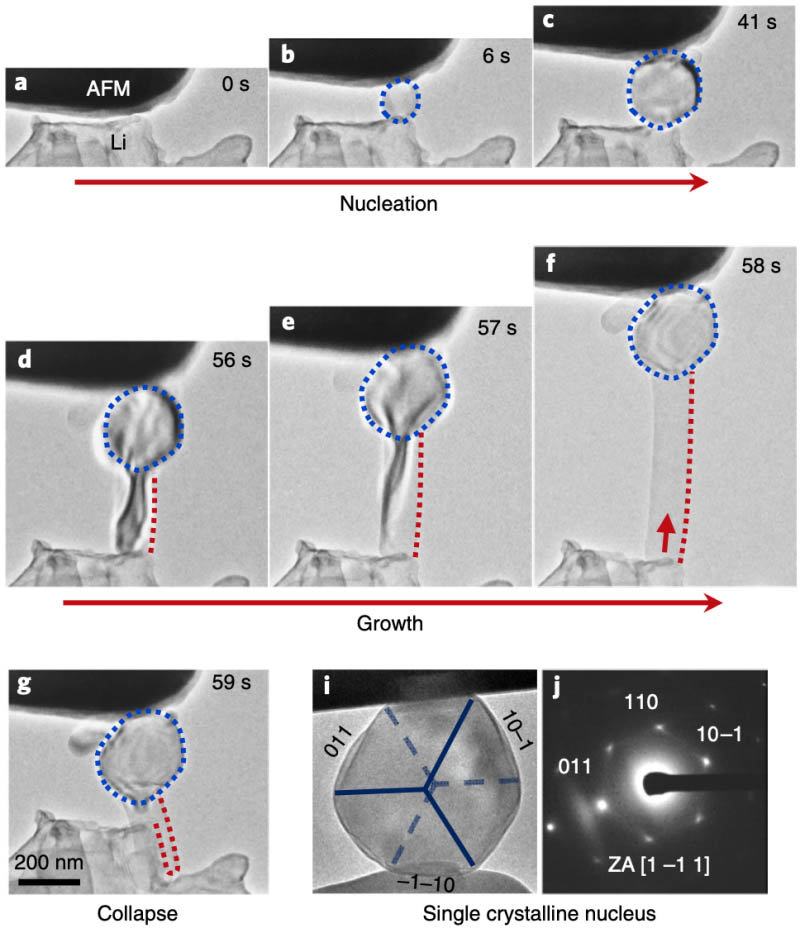

Formación de las dendritas en el ánodo de litio.

La razón es la aparición de dendritas, las pequeñas estructuras rígidas en forma de árbol que crecen en ánodo de litio de una batería, reduciendo su vida útil y proyectándose como agujas hacia el cátodo. Con el tiempo, estas pueden llegar a perforar el separador, que evita que los electrodos se toquen, cortocircuitando la batería. También aumentan las reacciones no deseadas entre el electrolito, en el que están sumergidos los electrodos y por el que viajan los iones acelerando los fallos de la batería.

Modulación de temperatura asimétrica

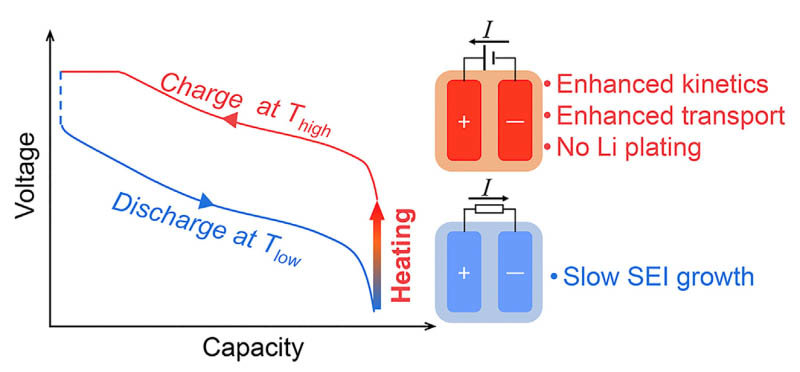

En las baterías de litio convencionales, la carga y la descarga se realiza a la misma temperatura. Los investigadores de Penn State han logrado eludir este problema cargando la batería a una temperatura de 60 °C durante unos minutos y luego descargándola a temperaturas más frías.

Proceso de carga y descarga de la batería de Penn State.

Además de cargar rápidamente, este diseño permite limitar el tiempo de exposición de la batería a la temperatura de carga elevada, alargando su vida útil. "La clave es realizar un calentamiento rápido para evitar que la batería permanezca a temperaturas elevadas durante demasiado tiempo, causando una degradación severa", explica Chao-Yang Wang, ingeniero mecánico en la Universidad Estatal de Pensilvania y autor principal de la publicación.

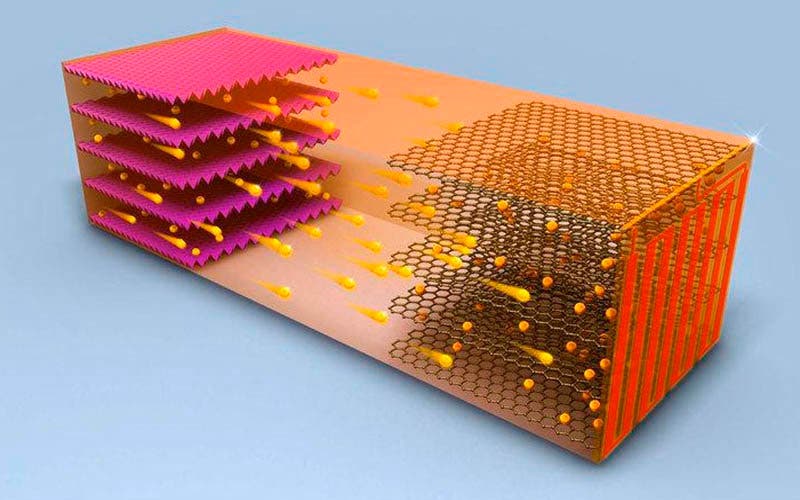

Para acortar el tiempo de calentamiento y calentar toda la batería a una temperatura uniforme, el prototipo de batería de iones de litio cuenta con una estructura de níquel que se precalienta en menos de treinta segundos. Para probar el modelo, cargaron tres celdas tipo bolsa con cátodo de grafito, diseñadas para vehículos eléctricos e híbridos, a 40, 49 y 60ºC, a la vez que una unidad de control se mantenía a 20ºC, utilizando diversas estrategias de enfriamiento para mantener temperaturas de carga constantes. Para confirmar la formación o no de las dendritas, posteriormente fueron descargadas completamente y abiertas para su análisis.

Las baterías precalentadas a 60° C podían mantener una velocidad de carga extremadamente rápida durante 1.700 ciclos, mientras que la celda de control solo podía mantener el ritmo durante 60 ciclos. La celda de control generó 3,05 Wh, mientras que la celda a 60ºC generó solo 1,7 Wh. A una temperatura de carga promedio entre 49 y 60 grados centígrados, la investigación no observó ningún revestimiento de litio en el ánodo en forma de dendrita. Los investigadores también confirmaron que un aumento en la temperatura de carga reduce en gran medida el enfriamiento necesario para mantener la celda a su temperatura inicial.

Ciclos de carga y descarga comparados entre las celdas cargadas a altas temperatura y la celda de control.

"Siempre hemos creído que las baterías de iones de litio deberían evitar funcionar a altas temperaturas debido a la preocupación de las reacciones secundarias aceleradas. Este estudio demuestra que eliminar la formación de las dendritas cargando a temperaturas elevadas con un tiempo de exposición limitado supera con creces el impacto negativo de esas reacciones secundarias", asegura Wang.

Del prototipo a la realidad

Los investigadores señalan que la tecnología es completamente escalable porque las nuevas celdas están basadas en electrodos compuestos por materiales disponibles industrialmente y que ya se fabrican a gran escala. La nueva lámina de níquel necesaria aumenta el coste de cada celda en un 0,47%, pero a la vez elimina la necesidad de emplear los calentadores externos que se utilizan actualmente, por lo que, en realidad, se reduce el coste de producción de la batería.

El equipo está trabajando ahora en repetir el proceso en una batería real de un vehículo eléctrico para cargarla en cinco minutos sin dañarla. Según Wang, "este proceso requerirá electrolitos altamente estables y materiales activos además de la estructura de autocalentamiento que hemos ideado".