La electrólisis del agua es un proceso limpio que no libera CO₂, que separa el hidrógeno del oxígeno. Es la técnica más extendida para generar hidrógeno verde a partir de un recurso tan importante como el agua. Sin embargo, su aplicación se ve limitada por el elevado precio de los catalizadores basados en metales nobles como el iridio.

Un equipo de investigadores del Colegio de Ingeniería de la Universidad Nacional de Seúl, en Corea del Sur, están explorando la creación de aleaciones metálicas que puedan sustituir a los materiales convencionales y reducir costes sin sacrificar eficiencia.

Catalizadores innovadores sin metales caros

Los catalizadores más comunes en los estudios de electrólisis incluyen iridio (Ir), rutenio (Ru) y osmio (Os). Aunque el iridio destaca por su durabilidad, adolece de menor actividad y resulta muy caro. El rutenio, más accesible económicamente, ofrece mejor rendimiento catalítico, pese a que su resistencia a la corrosión es inferior. En cuanto al osmio, su tendencia a disolverse bajo distintas condiciones electroquímicas favorece la formación de nanoestructuras con superficies electroactivas ampliadas, elevando así su eficacia geométrica.

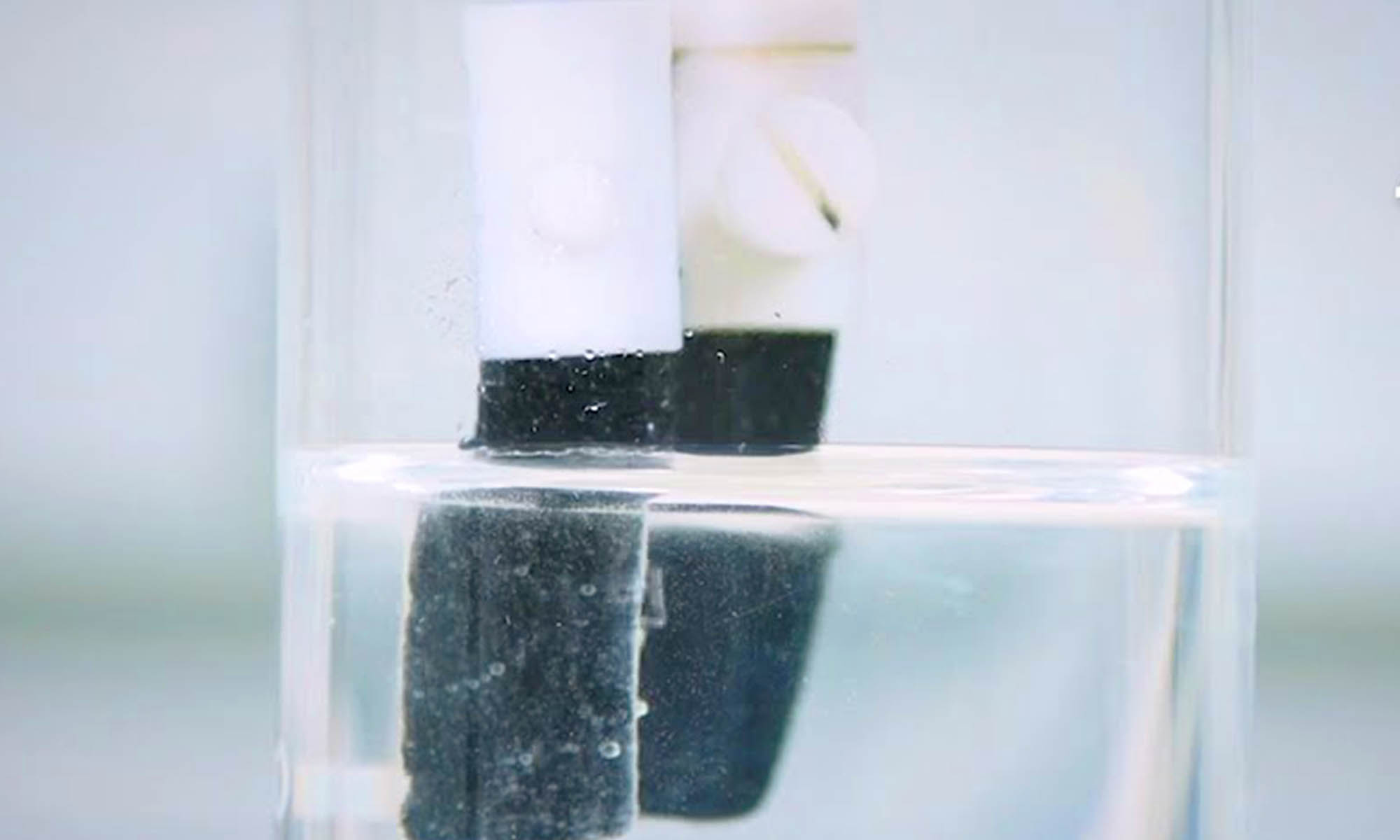

El procedimiento desarrollado por el equipo de investigadores surcoreanos, bautizado como “Electrochemical Activation (EA) operation”, elimina estos costosos catalizadores a base de metales nobles y para basarse únicamente en electrodos comerciales de níquel, sin necesidad de recubrimientos adicionales.

La nueva metodología solventa el exceso de coste elimina el desgaste que limita su longevidad con una breve aplicación de voltaje reductor sobre el electrodo de níquel que induce la deposición controlada de trazas de hierro procedentes del electrolito, generando de forma espontánea una capa catalítica activa que se regenera durante el propio funcionamiento.

En las pruebas de laboratorio, una celda de electrólisis fue capaz de mantenerse estable por encima de las 1.000 horas a densidades de corriente de 1 A/cm². Además, en el prototipo con tres celdas de área activa de 25 cm² cada una de ellas mantiene un rendimiento óptimo durante varios centenares de horas. Estos resultados descubren, no solo a la viabilidad del proceso en condiciones de laboratorio, sino también a su escalabilidad en instalaciones de mayor tamaño.

Uno de los rasgos más destacados del sistema EA es su capacidad de autorreparación. Cada vez que el rendimiento cae ligeramente, una breve pulsación de voltaje reactiva el electrodo, reincorporando hierro a la superficie y restaurando la actividad catalítica. Esta dinámica convierte al método en una solución sostenible y económica frente a los catalizadores convencionales, que requieren reemplazos o tratamientos adicionales ante la pérdida de eficacia.

La eliminación de metales caros y de los procesos de fabricación complejos promete una drástica reducción de los costes de producción de hidrógeno verde. Según estimaciones del equipo investigador, donde lidera el profesor Yoon, “un método de producción de hidrógeno que no dependa de catalizadores caros puede transformar la economía y la escalabilidad de este vector energético”.

Asimismo, el ahorro en materiales y en mantenimiento repercutirá positivamente en la huella de carbono del proceso, reforzando el papel del hidrógeno como combustible limpio en el futuro transporte eléctrico.

El profesor Ryu subraya la dimensión fundamental de esta aportación: “No se trata solo de optimizar parámetros operativos. Hemos analizado sistemáticamente las interacciones electroquímicas en la interfaz electrodo/electrolito y trasladado con éxito esos hallazgos a un sistema de mayor envergadura”.

¿Y esto para qué sirve en un vehículo eléctrico?

Estos catalizadores llegan en un momento clave para el sector del transporte eléctrico. La carrera por sistemas de almacenamiento energético eficientes y accesibles, tanto en baterías como en tecnologías de pila de combustible, acelera la adopción de soluciones basadas en hidrógeno.

Con la aplicación de la operación EA, los fabricantes de vehículos podrían beneficiarse de un suministro de hidrógeno más barato y fiable, reduciendo costes de fabricación y operaciones de sus flotas de pila de combustible.

Electrochemical Activation operation abre una nueva vía para producir hidrógeno verde con tecnología accesible, robusta y duradera. Si se confirman sus resultados a escala industrial, estaremos ante un avance determinante para la descarbonización del transporte y otros sectores industriales que demandan hidrógeno limpio.