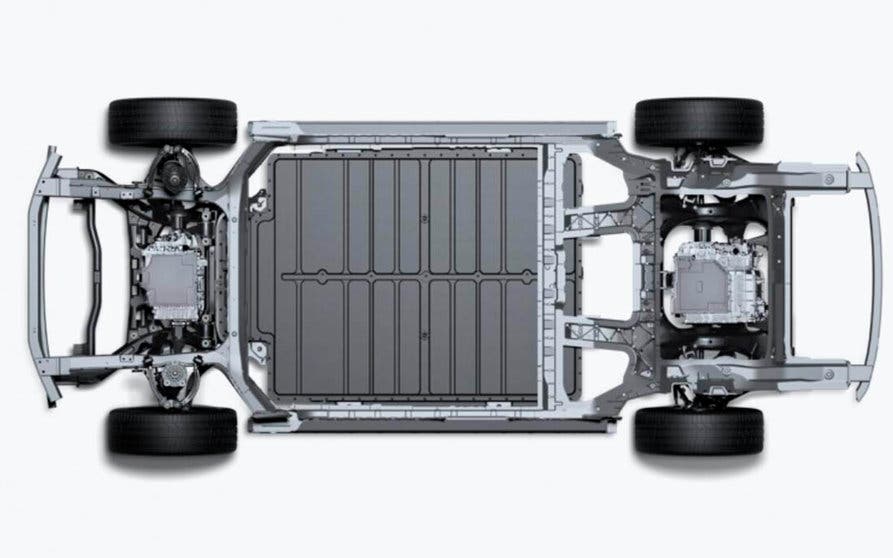

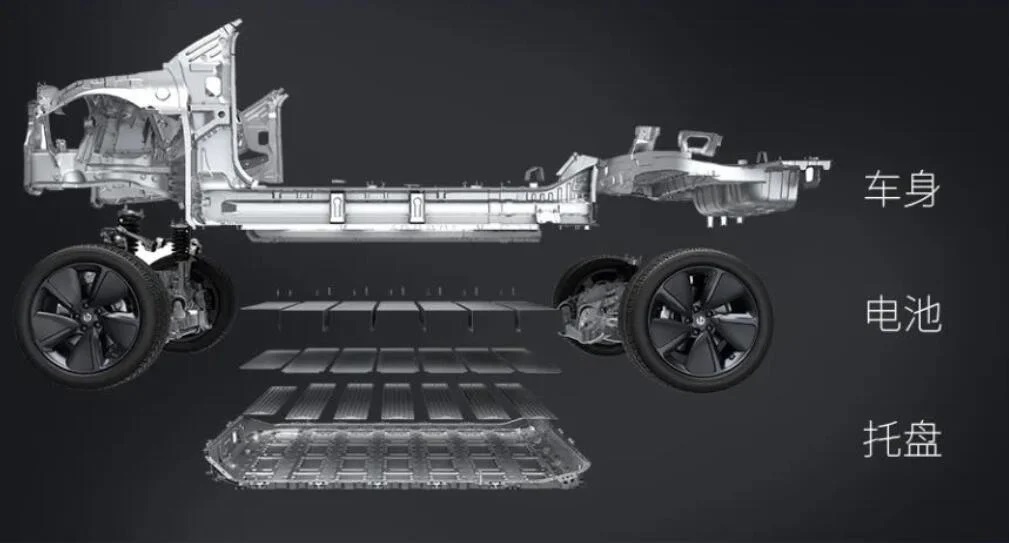

La tecnología CTC (Cell-to-pack) permite integrar la batería en la parte inferior de los coches eléctricos formando parte directa de su chasis. Al eliminar la necesidad de implementar una carcasa rígida en la que se integran los módulos que contienen las celdas, se prescinde de una gran cantidad de conectores y sistemas y se libera espacio para incluir más material activo. Tesla, CATL, BYD y la startup china Leapmotor son ejemplos claros de que además de la química de las baterías existen otros recursos para hacer rendir mejor a este componente.

Las baterías están formadas por un número variable de celdas que integran los electrodos (cátodo y ánodo), el separador que evita que se toquen y el electrolito, en el que están sumergidos y por el que viajan los iones. Estas celdas, que son la base química de la batería, se reúnen en módulos y a su vez los módulos se conectan para formar el paquete de batería completo.

Sin embargo, este diseño admite modificaciones en la arquitectura de modo que es posible eliminar los módulos intermedios. Dado que se omite el material "pasivo" del revestimiento y el control del módulo, se puede instalar más material activo en el mismo volumen y peso, lo que en última instancia conduce a una mayor densidad de energía a nivel de paquete con la misma tecnología de celda. Además, la tecnología CTP tiene otras ventajas añadidas. Su construcción es más simple, ya que al prescindir de los módulos se elimina el cableado adicional lo que facilita la instalación reduciendo los tiempos necesarios para el empaquetamiento final.

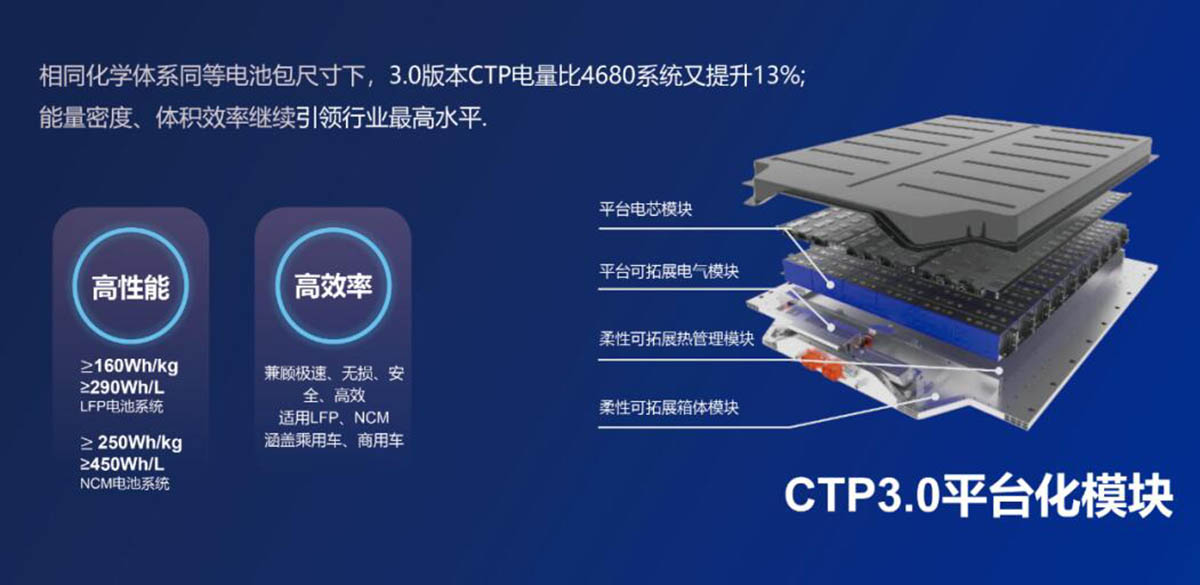

La tecnología CTP de CATL

En el año 2020, Robin Zeng, presidente de CATL (Contemporary Amperex Technology), ya adelantaba que esta tecnología permitirá acercar el coste de producción de un vehículo de baterías a los de combustión. Además de la gran cantidad de tecnologías que CATL está desarrollando, es en la integración de las celdas sobre el chasis donde los fabricantes de vehículos superan a los de baterías. Por eso CATL necesita en su equipo ingenieros que tengan una amplia experiencia en el diseño arquitectónico de los vehículos.

El fabricante chino ha mostrado su intención de impulsar todavía más esta tecnología con la contratación de un ejecutivo de Huawei experto en el negocio de integración de chasis y batería con tecnologías CTC. Cai Jianyong, director de tecnología de la división de control de vehículos de Huawei se ha unido ahora a CATL para dirigir el programa de desarrollo de la integración de batería-chasis, según informa el medio local 36kr. Su experiencia está íntimamente relacionada con la arquitectura de los vehículos y el diseño de sistemas.

Hace unas semanas anunció la producción de la tercera generación de baterías CTP, que permite a las baterías Kirin proporcionar hasta un 13 % más de energía que las baterías formadas por celdas 4680 de Tesla, utilizando la misma química, el mismo formato y la misma relación de tamaño.

CATL comercializará estas baterías con dos químicas diferentes. Con la versión LFP (litio ferrofosfato) ofrece una densidad de energía gravimétrica de 160 Wh/kg y una densidad de energía volumétrica de 290 Wh/l. La variante NCM (níquel, óxido de cobalto y manganeso) ofrece una alta energía específica y, al mismo tiempo, son muy estables. Para esta versión los valores de densidad gravimétrica y volumétrica son de 250 Wh/kg y 450 Wh/l, respectivamente.

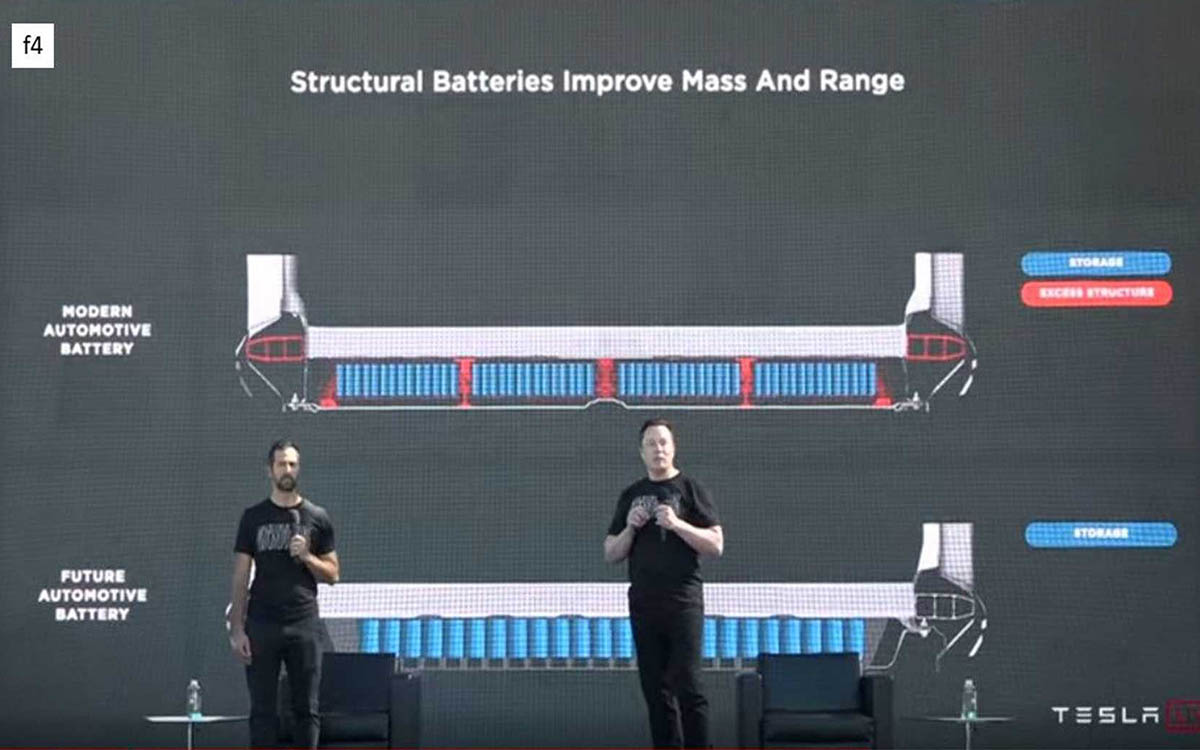

Tecnología CTP de Tesla

Otro de los grandes desarrolladores de esta tecnología es Tesla. Debido a la gran cantidad de problemas que se encontró con la batería del Roadster, estas se construyeron a partir de 16 módulos intercambiables. Si uno no funcionaba, se sustituía por otro y la batería seguía funcionando con toda su capacidad. El Model S y el Model X heredaron este concepto de forma y también aprovecha un paquete de baterías compuesto por un conjunto de módulos. Además, fueron diseñados para aprovechar un sistema de baterías intercambiables que Tesla desechó hace tiempo por la falta de demanda de sus clientes. En cualquier caso, en todos los Model S y Model X construidos hoy en día es posible cambiar la batería, a pesar de que no existen estaciones para realizar esta tarea.

Esta elección primigenia de Tesla de construir las baterías en módulos que contienen las celdas se ha mantenido de forma que los equipos dedicados a ensamblarlas siguen siendo los mismos incluso hoy en día. Esta decisión organizativa dio como resultado que los módulos de batería aparecieran una vez más en el Tesla Model 3, aunque dividir su batería en módulos ya no cumplía una función real. "Los módulos en el Model 3 no son realmente intercambiables, por lo que no tiene sentido tenerlos realmente, deberíamos tener un paquete", afirmaba Musk en febrero de 2020. Este remanente de tiempos pasados es el que el CEO de Tesla anunció que corregiría en su famoso Battery Day de septiembre de 2020.

Las nuevas celdas 4680 de Tesla eliminan el serpentín refrigerador pegado a sus caras laterales que forma parte del sistema de refrigeración, ya que su menor resistencia interna permite que estas se enfríen solas y puedan colocarse directamente en el marco de aluminio fundido de la batería y prescindir de los módulos.

Tecnología CTP de BYD

En marzo de 2020, BYD presentaba una nueva batería para coches eléctricos llamada 'Blade Battery' que emplea una química LFP (litio-ferrofosfato) y que califica como indestructibles, ya que pueden puede soportar todo tipo de daño sobre ella, sin reaccionar con explosiones ni incendios.

Tienen unas dimensiones notablemente compactas: 96 cm de largo, 9 cm de ancho y 135 cm de alto. Una vez colocadas en su matriz se insertan en el paquete de baterías en una disposición tipo laminar (de ahí su nombre). La empresa afirma que este factor de forma permite mejorar la densidad de energía al eliminar la necesidad de los módulos. Los ingenieros de BYD han logrado reducir el volumen del paquete en un 50% respecto a una batería con química NCM (níquel, cobalto, manganeso) creando así espacio adicional para incluir más cantidad de material activo y otros equipos auxiliares. Inicialmente tenían una densidad de 140 Wh/kg, pero en la actual versión de largo alcance del BYD Yuan Plus ya alcanzan los 150 Wh/kg.

Durante su vida útil serán capaces de soportar 3.000 ciclos de carga y descarga lo que supone que su vida útil puede llegar a alcanzar hasta 1,2 millones de kilómetros a bordo de un coche eléctrico.

Tecnología CTP de Leapmotor

El último en incorporarse a esta 'moda' de las baterías sin módulos es el nuevo fabricante chino Leapmotor que también ha anunciado el empleo de la tecnología CPT en el Leapmotor C01. Según la startup, esta tecnología reduce la altura del paquete de baterías y permite ganar 10 mm al habitáculo en comparación con una batería convencional. Además libera espacio para colocar hasta 14,5% más de material activo de manera que, apoyándose en un sistema de gestión de la batería más eficiente, se aumentará la en un 10 %.

A esto se añade su mejor estanqueidad lo que aumenta la rigidez torsional del vehículo en un 25% reduciendo los niveles de ruido, las vibraciones y las asperezas manteniendo los niveles de seguridad ante golpes punzantes, aplastamientos y calentamientos.