Las baterías de los vehículos eléctricos precisan de una carcasa en la que se empaquete todo el conjunto de módulos y celdas que, entre otras características, deben ser ligeras y robustas. Por esta razón, el consorcio industrial formado por AZL, Audi OEM automotriz y proveedores que intervienen a lo largo de la cadena de valor, como AsahiKasai, Covestro, EconCore, IPTE y Johns Manville y otros, han lanzado un proyecto conjunto para desarrollar una carcasa de batería construida en múltiples materiales de origen plástico que cumplan con las especificaciones de compatibilidad con los componentes químicos que la integran.

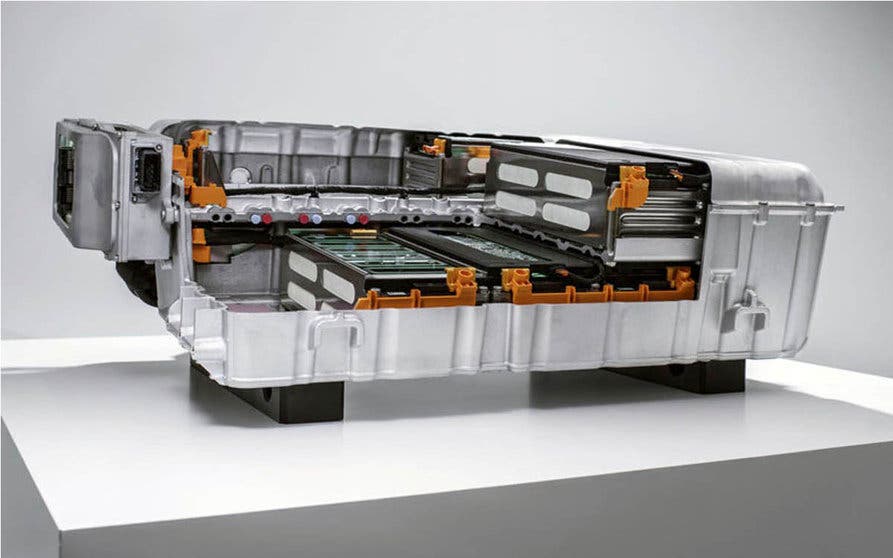

Las carcasas de las baterías son uno de los componentes clave en los vehículos eléctricos. Al fabricarse en metal, como acero o aluminio, forman parte del sistema de seguridad del componente más peligroso del sistema eléctrico. Sin embargo, esta característica supone que también contribuya a elevar el peso final del vehículo. Aligerarlo es uno de los objetivos de los fabricantes, sin por ello reducir la estabilidad del vehículo ni poner en riesgo la seguridad de los pasajeros.

Florian Meyer, perteneciente al departamento de Desarrollo Técnico de Audi AG confía en que el "intercambio creativo entre todos los componentes del consorcio, pertenecientes a toda la cadena de valor de fabricación de baterías", permita definir los materiales más adecuados para cada uno de los componentes químicos que forman las baterías. El objetivo es reducir el peso y ahorrar costes mediante el uso de soluciones basadas en la combinación de materiales plásticos, frente a las basadas en metales.

Las carcasas de materiales plásticos son más livianas, pero deben ser compatibles químicamente con los materiales de la batería.

Ya existen en el mercado un gran número de carcasas de batería diferentes fabricadas en aluminio y acero, que no pueden ofrecer la solución óptima para cada uno de los diferentes requisitos que exigen los diferentes componentes químicos.. El proyecto de creación de una nueva carcasa, que usa en cada lugar el material correcto para cada requisito específico, lo inició la Asociación AZL.

Para iniciar los trabajos y coordinarlo con el resto de participantes, AZL elaborará una descripción general del mercado que incluirá el listado de los posibles componentes y conceptos ya existentes, e identificará a los fabricantes, usuarios, proveedores y cadenas de suministro relevantes en el mercado. Los estándares y requisitos para las carcasas de las baterías se derivarán de los componentes existentes y se evaluarán las ventajas de los diferentes enfoques.

Sobre la base de una hoja de datos detallada, se elaborarán varios conceptos de producto y se establecerán escenarios de producción asociados para cada carcasa. Los participantes podrán seleccionar los conceptos cuyos componentes se adaptan a sus líneas de investigación. Para ellos se desarrollarán modelos CAD, análisis FEM y cadenas de procesos, para, finalmente, evaluarlos con respecto a los costes de producción.