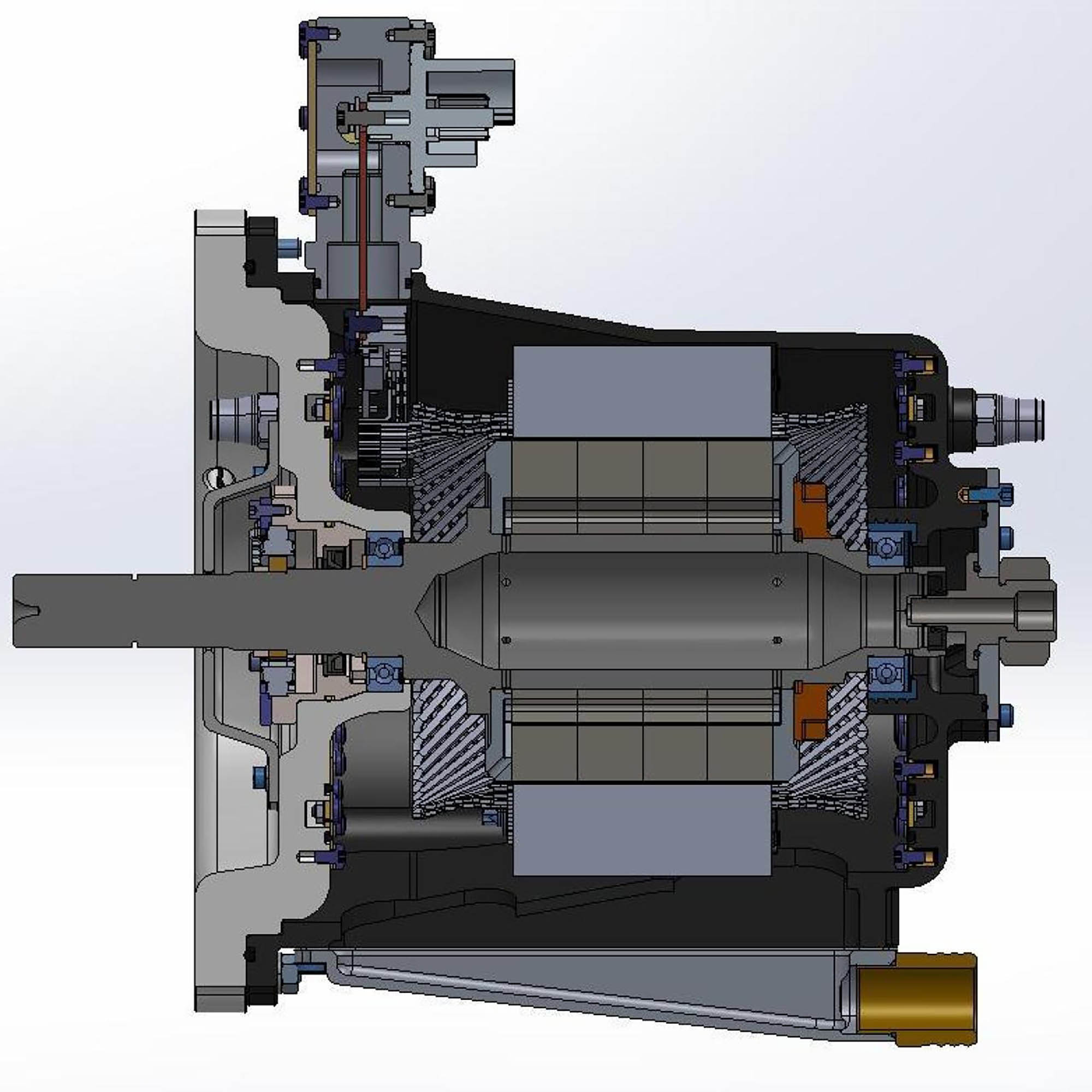

En los motores eléctricos que impulsan los coches eléctricos, el cobre desempeña un papel fundamental debido a su alta conductividad eléctrica. Este metal se utiliza principalmente en el bobinado del estator y, en algunos casos, también en el rotor. Gracias a su capacidad para conducir la electricidad con mínima resistencia, el cobre permite que el motor transforme de forma eficiente la energía eléctrica en movimiento, mejorando así el rendimiento y reduciendo las pérdidas energéticas.

Además, su resistencia a la corrosión y su durabilidad lo convierten en un material fiable para soportar el calor y las exigencias mecánicas del sistema de propulsión eléctrica. La eficiencia de un motor eléctrico depende en gran parte de la calidad y el diseño del cableado de cobre, lo que ha llevado a los fabricantes a perfeccionar técnicas de enrollado y refrigeración para maximizar la potencia en un espacio reducido.

España a la cabeza de la innovación

Sin embargo, el uso intensivo de cobre también plantea retos industriales y medioambientales. La creciente demanda global de vehículos eléctricos ha disparado la necesidad de este material, incrementando su precio y generando tensiones en la cadena de suministro. Un solo coche eléctrico puede requerir varios kilos de cobre, lo que lo convierte en un recurso estratégico para el sector de la movilidad sostenible.

Por este motivo, algunos centros de investigación y fabricantes ya exploran alternativas, como los motores sin cobre o con materiales compuestos, que reduzcan la dependencia de este metal sin comprometer la eficiencia.

En este contexto, la industria del vehículo eléctrico podría dar un giro decisivo desde Europa. Dos ingenieros españoles, Fernando Garramiola y Javier Poza, dirigen el desarrollo de un motor eléctrico completamente innovador dentro del proyecto europeo HEFT (High Efficiency Fully electric drivetrains Technology), con el apoyo de la Universidad de Mondragón y otras entidades industriales del continente. El objetivo: crear un propulsor más ligero, potente, reciclable y con una drástica reducción del uso de tierras raras.

El prototipo del HEFT apuesta por imanes de cerio, un elemento más abundante y menos geopolíticamente sensible que el neodimio, habitual en los motores actuales. Su carcasa está fabricada con resina y fibra de vidrio, lo que permite aligerar su peso total en un 60%. Según sus creadores, el nuevo diseño no solo es más sostenible, sino que aumenta el par continuo en un 55,5%, mejora el comportamiento térmico y reduce los costes hasta un 20 % en producción a gran escala.

La Comisión Europea ha financiado el proyecto con más de 5 millones de euros en el marco del programa Horizon Europe. Se prevé que los cuatro prototipos funcionales estén listos a finales de 2025 y que puedan incorporarse a vehículos eléctricos producidos en el continente. El objetivo final es posicionar a Europa a la vanguardia de la electrificación del transporte, rompiendo la dependencia tecnológica de potencias como Estados Unidos o China, y superando el modelo actual dominado por empresas como Tesla.

Corea responde: un motor eléctrico sin cobre ni aluminio

Mientras Europa apuesta por una electrificación más ecológica desde la ingeniería de materiales, en Asia también surgen desarrollos disruptivos. Investigadores del Instituto Coreano de Ciencia y Tecnología (KIST) han logrado fabricar el primer motor eléctrico funcional que no utiliza cobre ni aluminio en sus bobinas. En su lugar, emplean nanotubos de carbono (CNT), que aportan alta conductividad y resistencia a la temperatura, al mismo tiempo que reducen notablemente el peso del conjunto.

Los científicos del KIST han aplicado un sistema de cableado núcleo-vaina para la construcción del motor, lo que les ha permitido mantener una eficiencia comparable a la de los motores convencionales. Aunque por ahora se trata de un prototipo de laboratorio, su desarrollo ha sido validado como prueba de concepto, y plantea nuevas posibilidades para la movilidad eléctrica de alta eficiencia, especialmente en sectores donde el peso es un factor crítico, como la aeronáutica.

Este avance también persigue un objetivo geoestratégico: eliminar la dependencia del cobre y de metales pesados, cuya extracción genera graves impactos ambientales y cuyas reservas están controladas en gran parte por unos pocos países. Aunque aún queda camino para su producción industrial, los investigadores aseguran que el uso de nanotubos de carbono abre una puerta realista hacia una nueva generación de motores más sostenibles y reciclables.

Tendencia global: motores sin metales críticos

Ambos desarrollos, el europeo y el coreano, responden a una tendencia internacional clara: reducir el uso de materiales críticos en los motores eléctricos. En el Reino Unido, la empresa Ricardo ha creado el motor Alumotor, que sustituye el cobre por aluminio y prescinde de tierras raras. Este diseño de reluctancia síncrona alcanza una eficiencia del 92% y una potencia de 214 kW, ideal para vehículos industriales ligeros.

La carrera del coche eléctrico se redefine así no solo en términos de autonomía o tiempos de carga, sino también en la sostenibilidad de los materiales, la independencia estratégica frente a monopolios de recursos y el reciclaje de componentes al final de su vida útil. La era del coche eléctrico ya no se mide solo en kWh, sino también en gramos de tierras raras y toneladas de CO₂ evitadas.