Un vehículo eléctrico funciona gracias a un sistema de propulsión que convierte energía almacenada de forma química en la batería en electricidad que, una vez que llega al motor eléctrico se transforma en un movimiento silencioso, suave y muy eficiente.

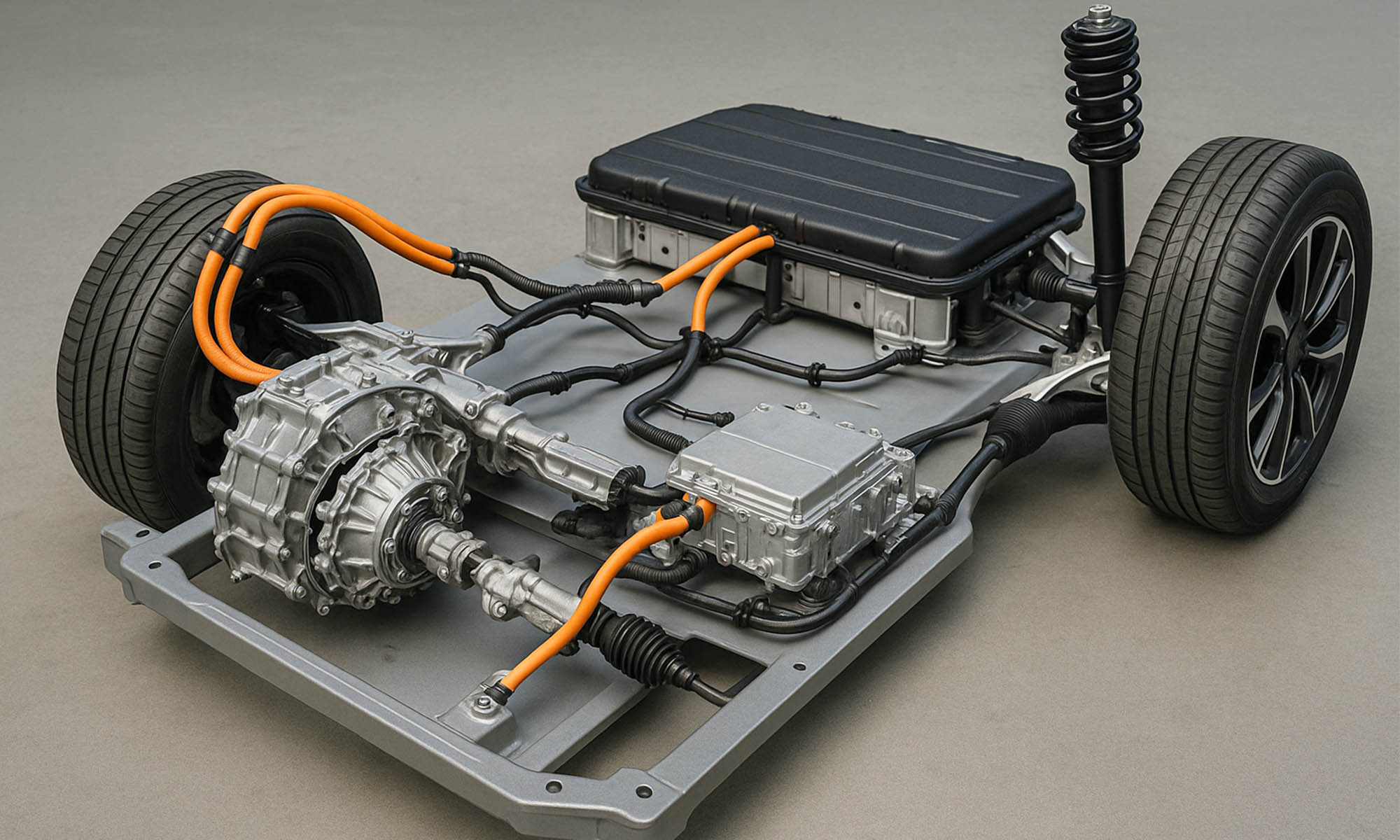

A continuación, te explicamos cómo funciona un motor eléctrico y porqué se utilizan unas tecnologías en lugar de otras. Pero antes, es necesario conocer lo que esconde debajo de ella la carrocería y que, pieza a pieza, se unen para mover el vehículo igual que lo haría utilizando combustibles fósiles. Frente a los coches de combustión, el conjunto de necesidades mecánicas químicas y físicas es mucho más sencillo permitiendo además variar la posición de los componentes, lo que supone la posibilidad de lograr un cambio radical en el diseño.

Los componentes de un vehículo eléctrico

1. Batería: el depósito del futuro

La batería (normalmente de iones de litio) es el componente central del vehículo. Acumula energía eléctrica que se obtiene por recarga en puntos externos o durante la conducción mediante frenada regenerativa. Esta energía viaja en forma de corriente continua (CC) y alimenta el sistema cuando se necesita impulsar el coche.

2. Cargador e inversor: de la red al movimiento

Cuando el coche se conecta a la red eléctrica, ya sea doméstica o en estaciones públicas, un cargador integrado convierte la corriente alterna (CA) en continua (DC), necesaria para almacenar energía. Luego, un inversor transforma esa corriente continua almacenada en la batería en corriente alterna trifásica, adecuada para mover el motor eléctrico.

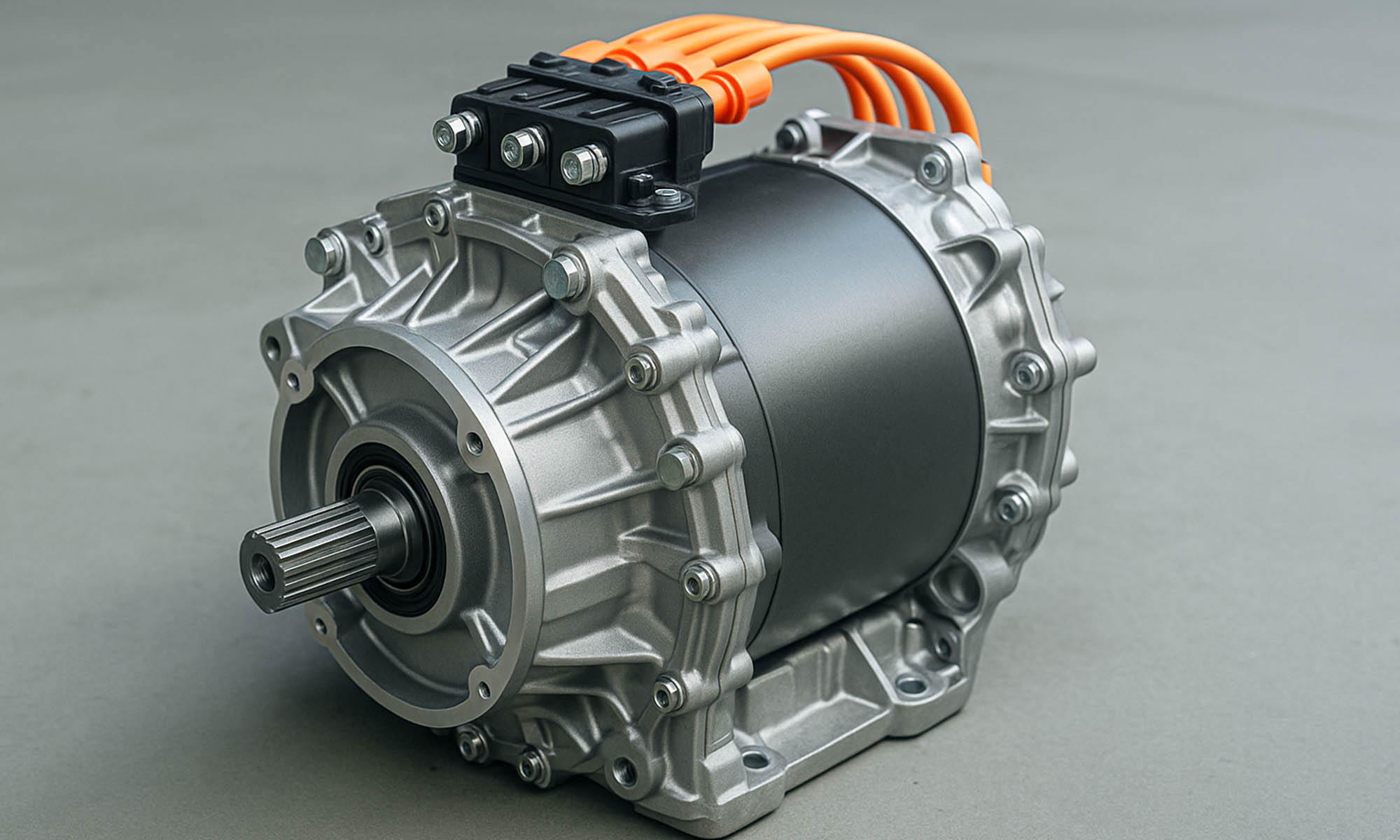

3. Motor eléctrico y transmisión simple

El motor eléctrico consta de dos elementos: el estátor, que crea un campo magnético fijo, y el rotor, que gira dentro de él gracias a la interacción de campos magnéticos generados por corriente alterna. Esta rotación se transmite a las ruedas a través de una única velocidad (transmisión de una marcha), sin necesidad de caja de cambios convencional. Gracias a ello, la aceleración es inmediata y lineal: el par motor máximo está disponible desde cero rpm.

En la práctica, un reductor de velocidad ajusta el giro del motor para adaptarlo a las exigencias de conducción, facilitando una respuesta continúa sin una transmisión compleja.

4. Frenada regenerativa: recuperar energía al frenar

Cuando se reduce velocidad o se acciona el freno, el motor deja de actuar como propulsor y funciona como generador eléctrico. Esta energía cinética se convierte en electricidad y se devuelve a la batería, aumentando la autonomía y reduciendo el desgaste de los frenos mecánicos. El sistema traduce esta transformación energética mediante el inversor y el controlador electrónico, coordinando el flujo entre motor y batería

5. Electrónica de potencia: el cerebro del sistema

Un sofisticado módulo de control regula la distribución de energía entre la batería, el motor y los sistemas auxiliares como climatización o infoentretenimiento. Este sistema ajusta la potencia y el par en tiempo real según la demanda del conductor y las condiciones de conducción. También supervisa el estado de carga y protege la batería ante sobrecargas o elevadas temperaturas.

Tipos de motores eléctricos

Existen principalmente cuatro tecnologías de motor para coches eléctricos:

- Motor síncrono de imanes permanentes: muy eficiente, sincroniza el rotor al campo del estátor y ofrece gran densidad de potencia.

- Motor de inducción o asíncrono: no necesita imanes, es robusto y hasta hace unos años, el utilizado por Tesla.

- Motor síncrono de reluctancia: combina ventajas del síncrono y del asíncrono, sin necesidad de tierras raras.

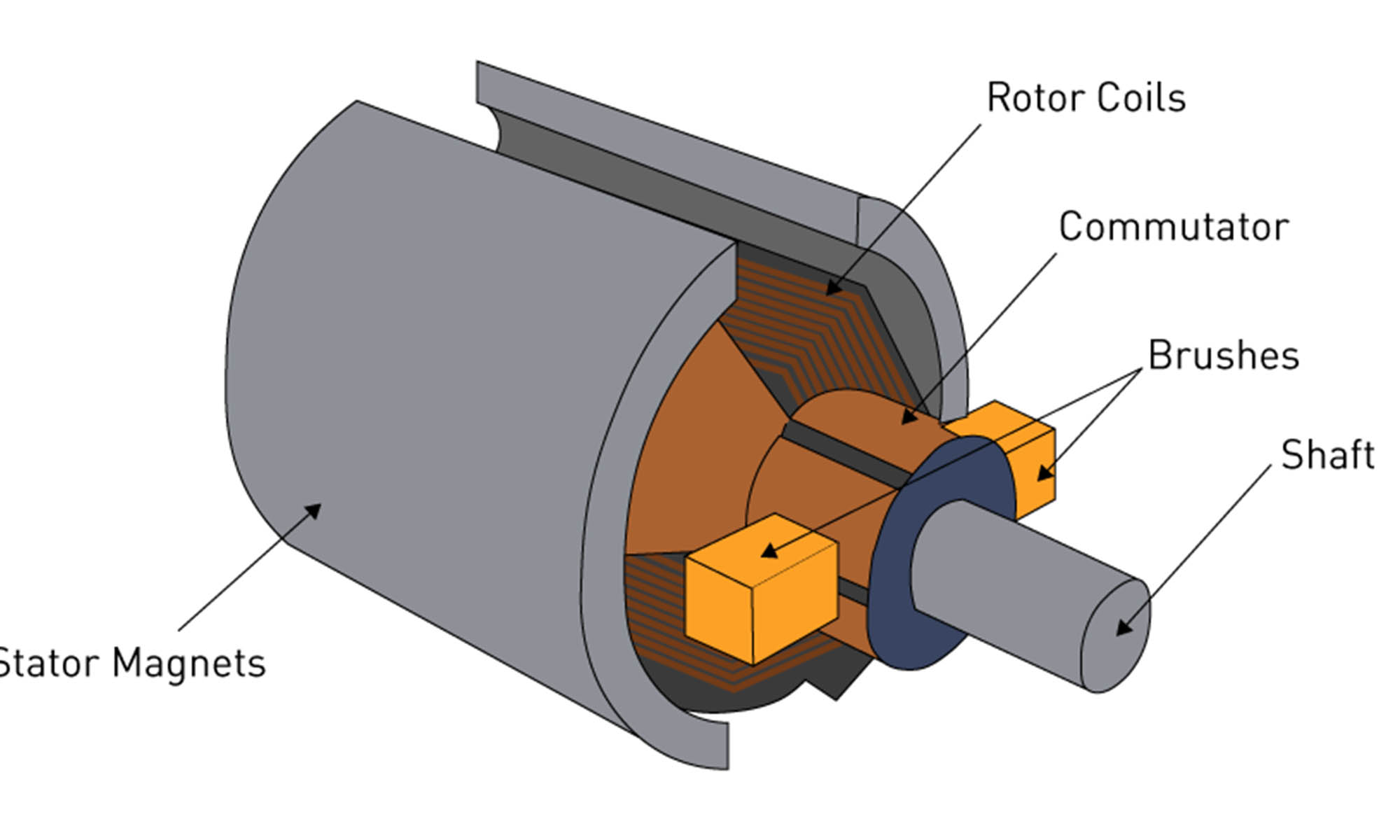

- Motor de corriente continua, los primeros que se emplearon. Su eficiencia energética es inferior y requieren un mantenimiento frecuente. Las escobillas provocan chispas y consumen energía por fricción.

Los motores de corriente continua cepillados (Brushed DC) fueron protagonistas en las primeras etapas de electrificación, pero hoy se utilizan exclusivamente en aplicaciones auxiliares dentro del automóvil, como elevalunas o limpiaparabrisas, debido a su baja eficiencia y mantenimiento frecuente.

Los motores Brushless DC (BLDC) sustituyeron a los cepillados en sistemas de tracción por su mayor eficiencia, menor desgaste (no tienen escobillas), menor ruido eléctrico y flexibilidad para control vectorial. Son la base de los sistemas de propulsión de los vehículos eléctricos modernos.

Finalmente, los motores de inducción AC y los síncronos de reluctancia representan la generación más avanzada: ofrecen las máximas eficiencias energéticas, bajos requisitos de mantenimiento y control avanzado, por lo que se utilizan en muchos modelos actuales de movilidad eléctrica como referencia tecnológica.

La tecnología de motor preferida por los coches eléctricos actuales

Aunque los motores de corriente continua fueron fundamentales en los inicios de la electromovilidad hace un siglo, actualmente no se utilizan para propulsar vehículos eléctricos debido a múltiples limitaciones técnicas. Utilizan escobillas o cepillos y conmutadores mecánicos para cambiar la polaridad y generar el movimiento rotativo. Sin embargo, estos elementos sufren desgaste frecuente, requieren sustituciones regulares y generan residuos de carbono que comprometen su funcionamiento, lo que implica mantenimiento constante y costes asociados.

A diferencia de los motores de corriente alterna o brushless DC (que también requieren conversión de señal), los DC con escobillas alcanzan eficiencias de alrededor del 85%, frente a casi un 95% en tecnologías como los motores síncronos o de inducción trifásica, más habituales en vehículos eléctricos actuales.

Además, el control de velocidad y par en motores DC implica métodos más rudimentarios, mientras que los motores síncronos o de inducción permiten control vectorial y regeneración de energía de forma más eficiente y precisa.

Hoy día, los motores DC siguen presentes en el automóvil, aunque en funciones secundarias y sin elevar consumo ni complejidad. Se utilizan en sistemas auxiliares como elevalunas, limpiaparabrisas, ventiladores, motores de cierre de puertas y otros accionamientos pequeños.

| Tipo de motor | Eficiencia típica | Mantenimiento | Ruido eléctrico / EMI | Adecuación para propulsión EV |

|---|---|---|---|---|

| Brushed DC (corriente continua con escobillas) | ≈ 75–80 % | Sustitución regular de escobillas y conmutador | Elevado (chasquidos y chispas) | Obsoleto para tracción, apto solo en auxiliares |

| Brushless DC (BLDC) | 85–90 % (hasta 96 %) | Mínimo (sin escobillas) | Bajo (conmutación electrónica) | Muy adecuado: eficiencia, fiabilidad y control |

| Motor de inducción (AC asincrónico) | ≈ 90–93 % | Mínimo, sin cepillos | Bajo | Muy adecuado: robusto, eficiente y económico |

| Síncrono / reluctancia | Hasta ~99 % | Mínimo | Muy bajo | Ideal en EVs de alta eficiencia |

El resultado se traduce en que los coches eléctricos ofrecen múltiples beneficios respecto a los de combustión:

- Cero emisiones en el punto de uso, lo que permite circular con etiqueta Cero de la DGT en zonas restringidas.

- Aceleración instantánea y silenciosa, sin vibraciones ni tirones gracias a la entrega continua del par.

- Menor mantenimiento: no requieren cambio de aceite, filtros, bujías ni tienen componentes de fricción mecánica complejos.

- Alta eficiencia energética: se aprovecha hasta el 95 % de la energía almacenada, frente al 30–35 % de los térmicos.

Y también, algunos desafíos:

- Autonomía limitada: depende directamente de la capacidad de la batería, cuyo coste representa gran parte del precio del coche.

- Infraestructura de recarga: en zonas sin puntos compatibles, la recarga puede tardar de 30 minutos (rápida) a más de 8 horas con enchufe doméstico.

- Impacto ambiental de las baterías: su producción implica extracción de metales raros y generación de emisiones que deben ser gestionadas responsablemente.