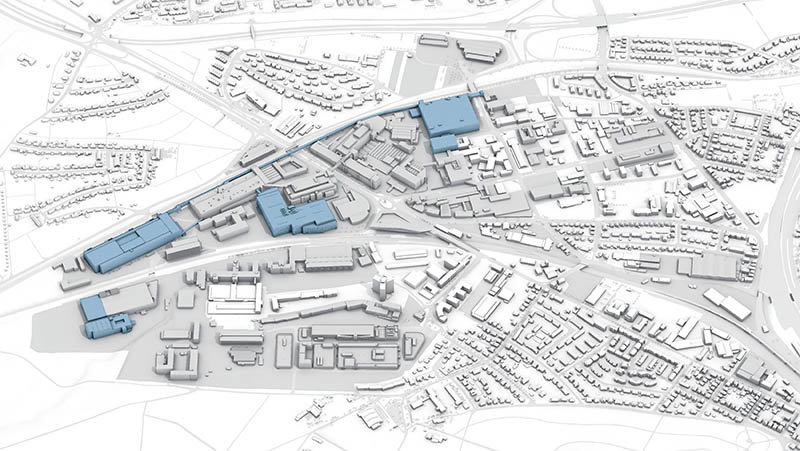

Porsche ya ha comenzado la fabricación del Taycan en Zuffenhausen, una instalación histórica para la industria del automóvil ya que de sus líneas de producción ha salido modelos tan míticos como el Volkswagen Beetle, y los míticos Porsche 356 y 911. Tras una inversión de 700 millones de euros para la producción de sus nuevos coches eléctricos, la historia se repite con el Taycan, que ha requerido ampliar las instalaciones de Zuffenhausen en varios niveles, de forma que la producción se realiza físicamente de arriba abajo, donde, ya a ras de suelo, cada una de las unidades del Taycan recibe una rigurosa inspección final.

Fabricación del Porsche 356 y 911 en Zuffenhausen.

Fabricar en Zuffenhausen el primer eléctrico de Porsche ha exigido construir "una fábrica dentro de la fábrica, el mayor proyecto de construcción de los ochenta años de vida de esta factoría", ha revelado Albrecht Reimold, miembro del Consejo de Dirección de Porsche y responsable de Producción y Logística.

Con la organización basada en líneas de producto, Porsche ha cambiado su dirección estratégica. "Los automóviles Porsche deben ser fascinantes, atractivos y de alta calidad. Y es igual de importante que su proceso de fabricación sea eficiente y económico" ha declarado Oliver Blume, Presidente de Porsche AG. El Taycan estrena la cuarta línea de producto de la marca, bajo la dirección de Stefan Weckbach. Esta línea se suma a la de los deportivos 911 y 718, bajo la dirección de Frank-Steffen Walliser; la de los SUV Cayenne y Macan, de la que es responsable Hans-Jürgen Wöhler; y la del Panamera, con Thomas Friemuth a la cabeza.

Ampliación de la factoría de Porsche en Zuffenhausen para la producción de sus coches eléctricos.

Fábrica 4.0

La producción del Taycan tiene lugar en una nueva nave de montaje y logística, un nuevo taller de carrocería y los pabellones de ensamblaje el del sistema de propulsión eléctrico y el de la producción de ejes, mientras que los sistemas que controlan los procesos de producción se encuentran en el sótano. Porsche ha montado un puente transportador de 890 metros de longitud y 20 metros de altura, uno de los más grandes del mundo. El proceso de montaje se desarrolla de arriba hacia abajo. Una vez en la superficie, cada uno de las unidades sale del pabellón tras su inspección final.

Puente transportador de 890 metros de longitud y 20 metros de altura de Zuffenhausen.

La producción continua se combina con la flexibilidad de un montaje versátil, lo que aumenta el número de ciclos de trabajo en el mismo espacio. Ha generado 1.200 nuevos empleos de forma que el equipo está formado por las nuevas incorporaciones y personal con experiencia en la fabricación de automóviles deportivos. Para su formación, Porsche ha creado una iniciativa de formación a gran escala con una sala de producción y una plataforma de aprendizaje digital dedicadas especialmente para ello.

La fabricación del Taycan supone la última evolución de Porsche a la Industria 4.0, caracterizada por una mejora continua de la calidad y la eficiencia gracias a la incorporación de nuevas tecnologías y procesos. Uno de los últimos desarrollos en este campo es la aplicación de la inteligencia artificial a base de redes neuronales. Un ejemplo de estas nuevas tecnologías es un sistema que detecta las vibraciones generadas por cada sistema móvil y cada máquina, que son tan únicos como una huella dactilar humana, e informa sobre las anomalías. Gracias a ello, se puede hacer un mantenimiento proactivo de las máquinas y de los sistemas para minimizar los tiempos de inactividad.

Protección del medioambiente

En los últimos cinco años, las emisiones de CO2 por vehículo fabricado han caído un 75%, la energía consumida un 31% y el agua utilizada un 20%. Con el Taycan los procesos de producción son completamente neutros en emisiones de CO2. Se han instalado 42.000 m2 de cubierta verde y se han plantado árboles alrededor de la nueva factoría. También se están probando elementos de la fachada, fabricados en aluminio recubierto de dióxido de titanio, que absorben el NOx. Este recubrimiento descompone las partículas contaminantes absorbidas y las convierte en sustancias inocuas.

Planta de cogeneración en Zuffenhausen.

También se han construido dos plantas de cogeneración que funcionan con biogás que se utilizan para generar calor y electricidad en paralelo. El calor generado no se emite al medio ambiente sino que lo utilizan para la calefacción. Operando cerca del área en la que se requiere calor, como el taller de pintura, con sus baños de inmersión y las áreas de secado se maximiza su eficiencia.