La empresa californiana KeraCel es la inventora de una nueva y revolucionaria batería que emplea electrolito sólido para conducir las cargas entre los electrodos duplicando la energía de las baterías de iones de litio actuales y reduciendo el coste de fabricación gracias a la tecnología de impresión 3D. La facilidad para poder imprimirlas en cualquier forma y tamaño permitirá en un futuro que la batería sustituya a las piezas más rígidas de la estructura de un vehículo eléctrico.

Las baterías son, por ahora, el componente más caro de un vehículo eléctrico por lo que lograr abaratar su coste es un paso fundamental para hacerlos competitivos con los vehículos de combustión. Cada kWh de capacidad cuesta mucho dinero así que la estrategia es lograr aumentar la capacidad energética manteniendo los niveles de seguridad, el peso y el volumen. Hoy en día la solución más prometedora que cumple con todos los requisitos son las baterías de electrolito sólido.

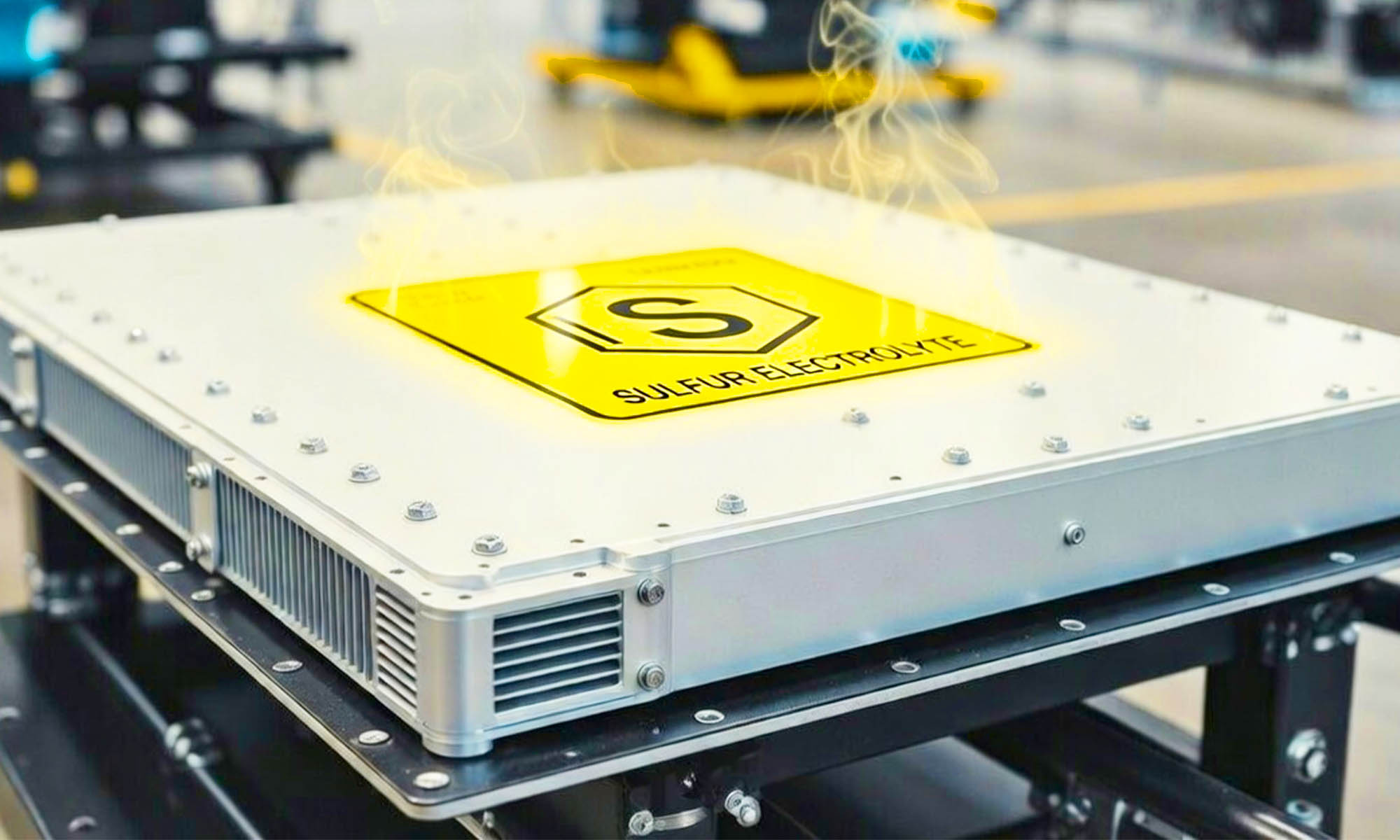

KeraCel es una empresa con sede en Santa Clara, California pionera en la tecnología de las baterías de electrolito sólido y en la impresión 3D. Estas dos disciplinas le han permitido crear un batería fiable, que duplica la capacidad de las actuales de litio, reduce el coste a la mitad, elimina el riesgo de explosión e incendios y permite adaptarla a cualquier forma y tamaño.

Las baterías de electrolito sólido

Los electrodos (cátodo y ánodo), el separador que evita que se toquen y el electrolito, en el que están sumergidos y por el que viajan los iones, son los principales componentes de las baterías. Cuando está en proceso de descarga los iones se liberan del ánodo o electrodo negativo y viajan hasta el cátodo o electrodo positivo. Cuando la batería se conecta a un cargador, ocurre lo contrario y la batería se recarga. En las baterías de iones de litio actuales el electrolito suele estar compuesto por sales de litio disueltas en un solvente, y es, por lo tanto inflamable. Por eso, necesitan sistemas de seguridad electrónicos que administran las baterías y los circuitos de refrigeración para mantenerlos en condiciones térmicas seguras, lo que aumenta el coste de fabricación y el peso de la batería.

La batería de KeraCel

La batería de estado sólido de KeraCel emplea una tecnología intrínsecamente segura. Elimina el electrolito líquido y utiliza una cerámica monolítica sólida no inflamable que no presenta ningún riesgo de incendio. El conjunto es mucho más seguro ya que el calor que se genera es mucho más fácil de controlar, lo que permite implementar sistemas de refrigeración mucho más simples, baratos y menos voluminosos. No se necesitan separadores entre los electrodos, ni una cubierta externa protectora, que también añade peso por lo que es posible incluir mayor cantidad de celdas en el mismo espacio y con el mismo peso para que la densidad de energía se multiplique por dos e incluso por cuatro.

Las baterías de iones de litio tradicionales están formadas por una lámina de material conductor, una lámina de ánodo, una lámina de cátodo y un separador. KeraCel emplea mucho menos material que porque puede imprimir cada capa con un grosor muy inferior del que permite la tecnología de fabricación actual. En el proceso de fabricación roll-to-roll las láminas deben tener un grosor mínimo para que sean lo suficientemente resistentes como para aguantar las fuerzas mecánicas del proceso de producción.

Producción en masa

Lo que hace que la de KeraCel sea única y muy atractiva es que se puede producir con cualquier forma utilizando la tecnología de impresión 3D. Por ahora la batería más grande que puede producir es aproximadamente del tamaño de un ordenador portátil. El primer objetivo de la empresa es implementarlas como baterías para motocicletas eléctricas para lo que se requieren entre 10 y 20 de ellas. La solución es que la batería forme parte del marco y del chasis lo que reduciría considerablemente su peso, uno de los mayores problemas de los vehículos eléctricos.

La ventaja de la impresión en 3D de inyección de aglutinante es que la batería puede reemplazar las piezas más rígidas como el bastidor auxiliar, el vástago, el puente superior o incluso el basculante trasero. Si bien KeraCel asegura que la estructura de la batería podría resistir por si misma los esfuerzos que transmite un vehículo eléctrico, también es posible combinar la batería con otros materiales como aluminio o acero para rigidizar más la estructura.

Línea de impresoras 3D Voxeljet VX1000 para la industria automotriz. Foto: Voxeljet.

Si bien otras compañías han alcanzado este nivel de desarrollo la mayoría de ellas todavía no ha logrado producirlas en masa. La batería de estado sólido requiere pasar por varios procesos de fabricación que requieren una instalación con diferentes líneas de producción. La batería de estado sólido se considera el futuro pero no parece estar disponible inmediatamente.

Sin embargo, KeraCel sí cuenta con una planta de producción en masa. Afirma que puede imprimir en 3D una batería completa dentro de un único proceso, lo que requiere una instalación mucho más pequeña que las fábricas actuales de baterías de iones de litio. Además, gracias a que se basa en la tecnología de impresión 3D puede aumentar la producción simplemente añadiendo más impresoras por lo que no necesita agregar o cambiar líneas para producir más.

Hasta ahora, KeraCel ha podido imprimir baterías de pequeño tamaño, pero la empresa asegura que es factible fabricar en masa grandes baterías utilizando máquinas a gran escala. Después de casi tres años de investigación y desarrollo, KeraCel anuncio su asociación estratégica con el fabricante japonés de piezas de motor, suspensiones y direcciones para automóviles, motocicletas y vehículos todo terreno Musashi Seimitsu Industry con la que espera finalizar el proceso de desarrollo de la batería, su posterior comercialización y la producción en masa.