El proyecto i-CoBat tiene como objetivo desarrollar una nueva forma de enfriar las baterías de los vehículos eléctricos basada en la inmersión de las celdas en un fluido dieléctrico. Gracias a esta innovación tecnológica se reducirán varios de los inconvenientes que los compradores encuentran en los vehículos eléctricos, como es la vida útil de las baterías y la velocidad de carga, además de aumentar la potencia nominal de salida de los motores eléctricos y el coste de las baterías.

Esta nueva tecnología será desarrollada por un equipo de especialistas que han unido sus fuerzas para poner en marcha este proyecto de colaboración. Se encarga de dirigir la investigación M&I Materials, una empresa nacida de la división de investigación de Alsthom, que se dedica a la fabricación de materiales especializados para la industria. Colaboran la Universidad de Warwick en Reino Unido, Warwick Manufacturing Group (WMG), y el fabricante de componentes británico Ricardo.

Bajo la dirección de M&I Materials, el proyecto i-Cobat investigará y desarrollará una nueva tecnología para el enfriamiento de las baterías mediante la inmersión de las celdas en un fluido dieléctrico biodegradable llamado MIVOLT.

M&I Materials, creador de MIVOLT, lleva más de 100 años trabajando el materiales avanzados y sistemas de aislamiento. Su especialidad son los fluidos dieléctricos en los que lleva trabajando durante más de 40 años.

David Greenwood, profesor de sistemas avanzados de propulsión en WMG afirma que el objetivo "no es solo tratar de mantener fría la batería, sino de optimizar la temperatura para cualquier operación".

La importancia de la temperatura

La gestión térmica de las baterías de los vehículos eléctricos se ha convertido en uno de los desafíos claves de la industria automovilística ante el nuevo escenario de electrificación. Si las temperaturas de funcionamiento exceden los límites superior e inferior de una horquilla relativamente estrecha, el rendimiento y la eficiencia de las celdas que componen las baterías pueden caer en picado, acelerándose su envejecimiento. Además, en los casos extremos, exceder el límite superior de operación puede provocar la inestabilidad del litio, altamente reactivo, que junto al electrolito inflamable, puede provocar un incendio e incluso su explosión cuando la temperatura ambiente es alta o cuando se produce algún fallo interno.

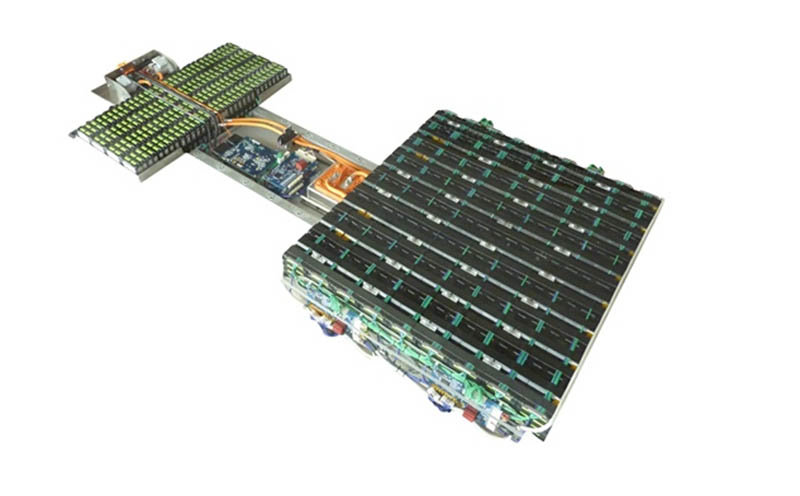

Los consumidores buscan tiempos de recarga rápidos, buen rendimiento y autonomía y precios competitivos. El tiempo de recarga de una batería está directamente relacionado con la temperatura que puede alcanzar antes de que los sistemas de seguridad reduzcan la potencia. Durante la carga rápida, las celdas de la batería pueden producir hasta tres veces más energía térmica que en las operaciones normales de conducción y carga. El calentamiento de las celdas es un factor dominante en el envejecimiento de la batería y la degradación, reduciéndose la autonomía que puede ofrecer con cada carga. Por lo tanto, usando la tecnología actual de celdas de batería, los requisitos para la optimización térmica del diseño y operación del paquete son de vital importancia.

Los sistemas actuales

Los paquetes de baterías actuales tienden a utilizar sistemas de refrigeración por aire forzado o mediante circuitos específicos que conducen el agua mezclada con glicol o cualquier otro refrigerante. Las limitaciones que imponen estos sistemas de gestión térmica restringen las tasas de carga o, incluso, el número de ciclos de carga rápida que se pueden realizar cada día.

Una posible respuesta a la ansiedad por el la autonomía sería podría ser aumentar el tamaño de la batería, pero incrementará el coste total del vehículo y también su peso, que podría jugar en contra de la autonomía. Por lo tanto hay un compromiso que cumplir entre la capacidad de la batería y la autonomía que puede lograr.

Nueva tecnología de refrigeración

El proyecto i-Cobat creará y desarrollará un nuevo sistema de enfriamiento de las baterías utilizando un fluido dieléctrico biodegradable llamado MIVOLT, en el que las celdas quedan inmersas. Este fluido, cuya principal propiedad es la baja conductividad eléctrica (aislante) de forma que puede entrar en contacto directo con las celdas. Su química le permite eliminar el calor directamente de todas las áreas de su superficie. La transferencia de calor de las celdas al fluido se realiza de forma directa, lo que significa que no depende de un sistema secundario de enfriamiento indirecto, lo que permite una solución de gestión térmica más simple, evitando el uso de sistemas caros y complicados.

Esta tecnología promete una mayor potencia de salida y una mayor longevidad de las celdas, puesto que estarán más protegidas ante las temperaturas extremas. Además las tasas de recarga son más rápidas y los costes de producción menores, con lo que se abordan todos aquellos aspectos que demandan los consumidores a un vehículo eléctrico.

El proyecto i-CoBat forma parte del Faraday Battery Challenge del gobierno del Reino Unido, un programa subvencionado con 284 millones de euros (246 millones de libras) cuyo objetivo es desarrollar, en colaboración con la industria, baterías rentables, de alto rendimiento, duraderas, seguras, livianas y reciclables.