La predisposición por parte de la industria al reciclaje de las baterías es una buena noticia para los fabricantes que precisan de materiales para sus vehículos eléctricos y cuyo suministro puede ser el cuello de botella de la producción. Sin embargo, la demanda de vehículos está creciendo mucho más rápido de lo que una incipiente industria del reciclaje. El número de fábricas de baterías previstas para los próximos años es tan grande que no hay suficientes baterías viejas para alimentarlas.

Los grandes fabricantes, las empresas especializadas en reciclaje e incluso alguna minera de renombre como Glencore están realizando grandes inversiones en el desarrollo de una industria del reciclaje de baterías. Una segunda vía de abastecimiento de materiales para baterías sostenible, ecológica y que fomenta la economía circular, que resulta clave para el futuro eléctrico de la industria del automóvil.

Según un estudio de la consultora Circular Energy Storage, la capacidad global de reciclaje de baterías aumentará casi 10 veces entre 2021 y 2025, pero para eso son necesarias baterías viejas, chatarra a fin de cuentas, que pueda abastecer los procesos de recuperación de materiales. Hoy por hoy el suministro de chatarra es escaso. Es probable que esta situación persista hasta bien entrada la próxima década mientras la industria, a la espera de que los primeros vehículos eléctricos lleguen a los depósitos de chatarra en grandes cantidades. Para 2025, los procesos de reciclaje podrían alcanzar capacidades que multiplicasen por tres la chatarra disponible. Evidentemente, llegará un momento en el que las baterías viejas comenzarán a ser algo habitual porque inexorablemente los vehículos eléctricos de más de siete años y sus baterías comenzarán a ser muy abundantes. Pero las empresas de reciclaje tendrán que sobrevivir hasta entonces.

Algunos de los recicladores proponen complementar sus plantas con material recién extraído, una solución contraria a su propia naturaleza, ya que el reciclaje pretende ser una respuesta respetuosa con el medio ambiente para la producción limitada de metales como el litio y el cobalto. Los fabricantes de automóviles han estado compitiendo para asegurarse el suministro en los próximos años en medio de las previsiones sobre la escasez de materias primas, que han disparado los precios en los últimos meses. En China, el precio del litio se ha multiplicado por más de cuatro en China en el último año. Además, la tendencia continúa al alza en medio de una crisis energética inducida por la sequía en la provincia de Sichuan que despierta nuevos temores sobre el suministro.

Para los fabricantes de automóviles europeos existe una necesidad urgente de construir las plantas antes de las regulaciones les obliguen a empelar una mayor cantidad de materiales reciclados en sus baterías a partir de 2030. Los recicladores independientes también tienen que moverse rápidamente, y la recuperación de las materias primas contenidas en las baterías aún podría resultar lucrativa para aquellos que pueden asegurar suficientes suministros.

Según Benchmark Mineral Intelligence, en 2025, el 78 % del suministro de chatarra disponible provendrá de los desechos de fabricación, mientras que las baterías que ya han finalizado su vida útil representarán solo el 22 %. Hasta mediados o finales de la década de 2030 no se alcanzará el punto de inflexión en el que los volúmenes de baterías usadas disponibles para los recicladores comiencen a aumentar, predice la consultora.

Anteriormente, la mayor parte de la inversión se centraba en China, que cuenta con más del 80 % de la capacidad mundial de reciclaje de baterías. Allí será donde, con mucha probabilidad, surja la primera gran ola de chatarra, porque es donde lleva en circulación una mayor cantidad de vehículos eléctricos durante más tiempo. La gran avalancha de planes para la instalación de nuevas plantas de reciclaje en Europa y América del Norte durante el año pasado, tendrá que esperar para que el suministro comience a recuperarse. "En cuanto al origen de la chatarra, China va a dominar la oferta", asegura la analista de Benchmark Sarah Colbourn. "Es un mercado bastante opaco de entender, pero la gran mayoría de la capacidad está en China y el volumen de chatarra disponible será mayor allí".

Las soluciones provisionales

Para Hans Eric Melin, fundador de Circular Energy Storage, la capacidad de producción mundial de baterías que se está generando "es enorme en relación con lo que necesitamos". Principalmente existen dos fuentes de alimentación en el reciclaje: las baterías viejas y gastadas y el material de desecho de las fábricas de baterías. La mayoría de los vehículos eléctricos permanecerán en funcionamiento durante años e, incluso cuando se desechan, las baterías entrarán en su segundo ciclo de vida reutilizándose para otras aplicaciones. Por otro lado, los fabricantes de baterías también están reduciendo el volumen de desechos en sus plantas, dejando aún menos material para los recicladores.

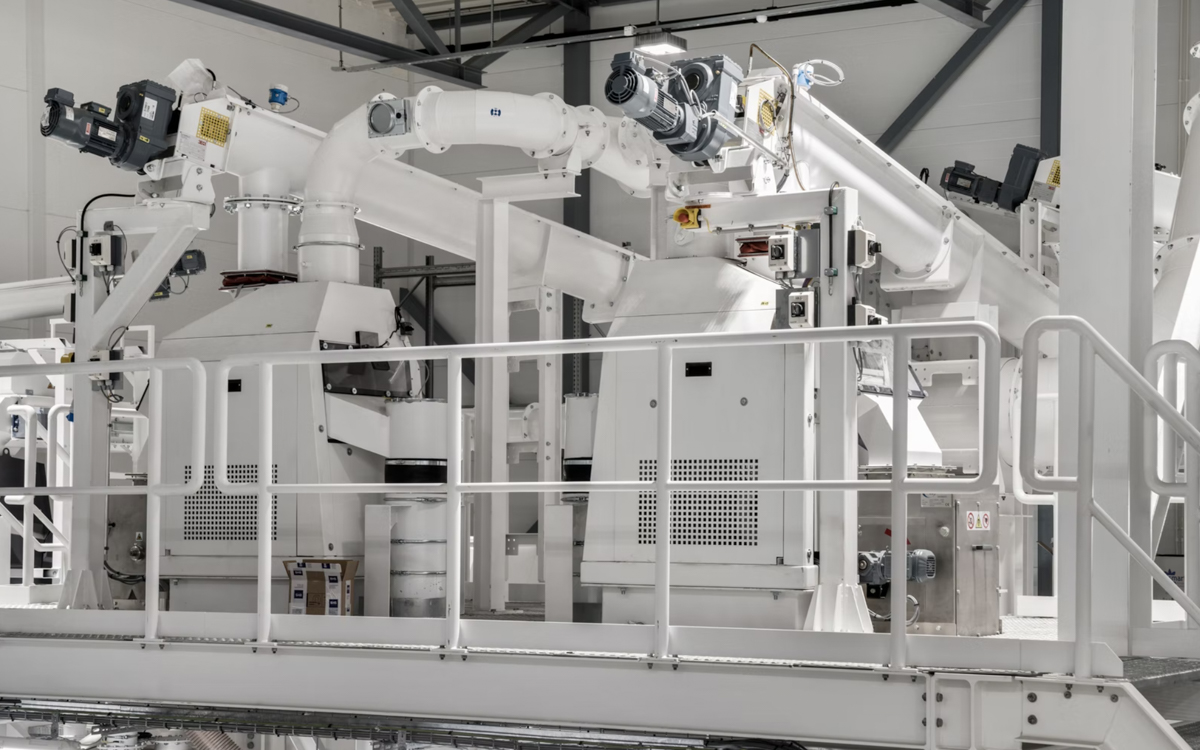

Para reciclar las baterías usadas, primero se desmantelan y trituran hasta formar la denominada "masa negra", que luego se procesa para producir productos químicos especializados que puedan ser empleados en baterías nuevas. Es probable que el mayor cuello de botella sea produzca en las empresas centradas principalmente en el procesamiento de masa negra, según Ajay Kochhar, director ejecutivo y cofundador de la empresa canadiense de reciclaje Li-Cycle Holdings Corp. Esta empresa planea producir productos químicos de alto valor en una nueva instalación en Rochester, Nueva York, en la que ha invertido 485 millones de dólares. "El suministro para nosotros no es un problema, tenemos más baterías de las que normalmente podemos manejar", asegura Kochhar. "Pero hay una pregunta sobre cómo evolucionará eso para la industria en su conjunto".

La rápida expansión de la empresa ha atraído la atención recibiendo un voto de confianza este año por parte del gigante minero Glencore con una inversión de 200 millones de dólares. Una apuesta a largo plazo que, según su director general Kunal Sinha, debe sobrevivir a los próximos años. "Algunos de los modelos de negocios que solo reciclan no tendrán éxito, o al menos pasarán un periodo de tiempo muy estresados a la espera de que llegue toda esa chatarra". La relación de Li-Cycle con Glencore podría ofrecer una solución provisional antes esa escasez, complementando los suministros de desechos con materias primas de las propias minas de Glencore hasta que los volúmenes de chatarra aumenten, explica Sinha.

Otras empresas ya están adoptando un enfoque híbrido, como es el caso de Redwood Materials, que ha anunciado una planta de productos químicos para baterías en Nevada, en la que va a invertir 3.500 millones de dólares y que se alimentará de una combinación de materias primas extraídas y recicladas.

¿Qué se necesita para que aumente el volumen de chatarra?

Cuando una batería ya no puede cumplir su función en un vehículo eléctrico, entran en juego compradores que pagan por ellas para reutilizarlas en otros vehículos o en aplicaciones menos exigentes, como sistemas de almacenamiento de energía. Las baterías viejas podrían tardar 15 años o más en llegar a las plantas de reciclaje y, en algunos casos, hasta 25 años.

Las baterías que se encuentran en los aparatos electrónicos viejos son otra fuente importante de suministro, pero dependerán de la efectividad de las regulaciones diseñadas para convencer a los consumidores de que se deshagan de estos aparatos antiguos en lugar de guardarlos en un cajón.

A corto plazo, los recicladores dependerán en gran medida de la chatarra producida durante el proceso de fabricación de baterías. Pero la eficiencia de los procesos de producción hace que estos sean cada vez menos voluminosos.

Pero la escasez no durará para siempre. El reciclaje seguirá representando menos del 10 % del suministro mundial para 2030, pero, según Benchmark, aumentará sustancialmente durante la próxima década. Aun así, los fabricantes de automóviles seguirán dependiendo en gran medida de las mineras para sustentar el crecimiento explosivo de la industria de los vehículos eléctricos.

"La escala de la demanda es simplemente increíble y el sector minero necesita también algo de atención", asegura Colbourn. "Una cosa que puedo decir con certeza es que aún enfrentaremos déficits, y el reciclaje no podrá cerrar esa brecha en el corto plazo".