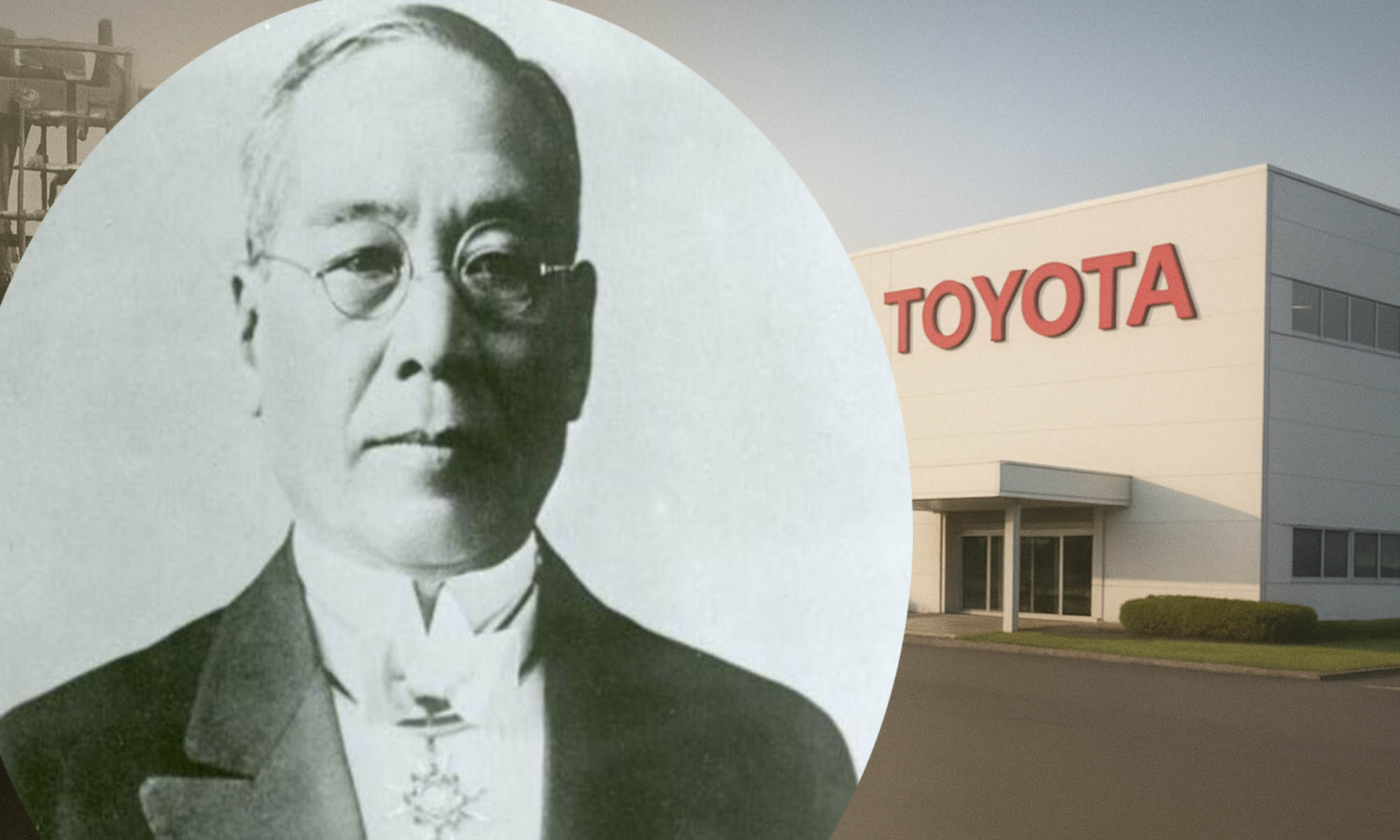

Sakichi Toyoda nació el 19 de marzo de 1867 en el pequeño poblado de Yamaguchi, en la prefectura de Shizuoka, como hijo de un carpintero y agricultor, y creció en una era de transformación japonesa que pasaba del shogunato al periodo Meiji. Desde joven mostró inquietud por la invención y el progreso técnico, influido por lecturas y por la necesidad de mejorar los medios de producción locales.

En 1891 registró su primer patente para un telar manual mejorado, conocido como Toyoda wooden hand loom, que ya integraba ideas de eficiencia y ahorro de esfuerzo.

Del telar al método Kaizan y al fabricante de coches más grande del mundo

Durante las décadas siguientes, Toyoda desarrolló numerosos avances para la industria textil: introdujo mecanismos como el cambio automático de lanzadera, la alimentación continua del hilo y el telar circular, tecnologías que formaron el núcleo de la empresa de telares que fundó, Toyoda Automatic Loom Works, convertida luego en Toyota Industries. Uno de sus conceptos esenciales fue el de Jidoka (automatización con un “toque humano” o autonomía), que permite que una máquina se detenga sola cuando detecta un problema, evitando producir fallos continuados.

Pero quizá su legado más duradero para la cultura industrial moderna es el método conocido como los 5 porqués (5 Whys): cuando aparece un problema, se pregunta “¿por qué?” sucesivamente, cinco veces, hasta llegar a la causa raíz. Este planteamiento ha sido adoptado como herramienta fundamental en metodologías Lean, Kaizen y Six Sigma. El mismo principio aparece hoy en día en innumerables empresas que aplican mejora continua y control de calidad.

El carácter innovador de Toyoda no solo residía en patentes técnicas, sino en una visión industrial sistemática: cada fallo debía transformarse en una oportunidad de aprendizaje, y cada máquina debía “pensar” por sí misma hasta cierto punto. Esta filosofía de mejora continua (Kaizen) germinó en sus equipos de telares y acabó permeando todo el sistema productivo que evolucionaría hacia la industria del automóvil. En 1926 fundó formalmente Toyoda Automatic Loom Works, y a partir de ahí su legado técnico pasó a manos de su hijo Kiichiro Toyoda, quien daría el salto a la automoción.

| Año | Hito | Relevancia para Toyota / Método |

|---|---|---|

| 1867 | Nacimiento de Sakichi Toyoda | Nace Sakichi Toyoda en Yamaguchi (actual Kosai, prefectura de Shizuoka), origen de la dinastía Toyoda que impulsará la industria textil y, después, la automoción. |

| 1891 | Patente del telar de madera (wooden hand loom) | Registro de la patente de su telar mejorado, punto de partida tecnológico que impulsó la Toyoda Automatic Loom Works y la innovación industrial japonesa. |

| 1896 | Desarrollo de mecanismos automáticos de parada | Introducción de dispositivos que detienen la máquina ante fallos (base del concepto Jidoka: automatización con intervención humana). |

| 1924 | Telar automático Type G | Finalización del telar Type G con cambio automático de lanzadera y detención ante errores; consolidación de soluciones para control de calidad en origen. |

| 1926 | Fundación de Toyoda Automatic Loom Works | Creación de la empresa que luego evolucionará a Toyota Industries; institucionaliza la producción textil avanzada y su transferencia técnica al automóvil. |

| 1930 | Fallecimiento de Sakichi Toyoda | Termina su etapa vital, dejando un legado de invención y métodos que su prole y colaboradores convertirán en prácticas productivas. |

| 1937 | Fundación de Toyota Motor Corporation | Kiichiro Toyoda (su hijo) funda Toyota Motor Corporation; los principios heredados (Jidoka, búsqueda de causas) se adaptan a la manufactura automotriz. |

| Décadas posteriores | Consolidación del TPS y Kaizen | Los conceptos de Sakichi —Jidoka, los 5 porqués y la mejora continua— se integran en el Toyota Production System (TPS) y en metodologías Lean/Kaizen globales. |

El papel de Sakichi Toyoda en la génesis de Toyota no es simbólico sino fundacional. El sistema de producción industrial japonés moderno, incluyendo el Toyota Production System (TPS), bebe directamente de sus principios, como Jidoka y el cuestionamiento estructurado ante los defectos. Su enfoque contribuyó a que Toyota se convirtiera en uno de los fabricantes más eficientes del mundo.

Aunque Toyoda falleció el 30 de octubre de 1930, su influencia no se extinguió. Fue seleccionado en 1973 por la Oficina de Patentes de Japón como uno de los “Diez Grandes Inventores Japoneses”. Mientras tanto, el legado de sus telares y su filosofía de gestión viajó con Toyota al sector automotriz y se aplicó a cadenas de suministro, líneas de montaje, control de calidad y mejora continua.

Para la industria moderna de la movilidad, en plantas de producción de baterías, en talleres y en sistemas de control, los principios de Kaizen permiten mejorar procesos sin recurrir a macro saltos disruptivos. En un sector donde el coste, la fiabilidad y la eficiencia energética son pilares, la filosofía de Toyoda sigue siendo vigente.

Hoy, cuando los fabricantes de automóviles enfrentan retos en cadenas globales, escasez de materiales y necesidad de innovación constante, los métodos de mejora incremental y la cultura del error controlado tienen más sentido que nunca. Sakichi Toyoda no fue solo el inventor del telar automático, sino el arquitecto de una filosofía que impulsó a Toyota desde la industria textil hasta dominar el mundo automotriz.

Ejemplos Kaizen aplicados a Toyota

- Detención inmediata en planta: En una línea Toyota, si un operario detecta un problema (por ejemplo, una pieza defectuosa) puede activar un mecanismo para parar la línea (andon) para que se corrija inmediatamente. Esa capacidad de interrupción es heredera directa del Jidoka de los telares de Sakichi.

- Resolución con los 5 porqués en talleres: Cuando un modelo Toyota presenta repetidas fallas de un componente, el equipo de ingeniería aplica los 5 porqués en cadena: por ejemplo, si una fuga proviene de una junta defectuosa → ¿por qué falló la junta? → material no adecuado → ¿por qué se eligió ese material? → criterios de coste, diseño, proveedor… Llegan a la causa estructural y corrigen el proceso de diseño o selección del proveedor.

- Kaizen en la cadena de baterías: En la fabricación de packs de tracción eléctrica o baterías, Toyota e industrias auxiliares aplican Kaizen para reducir tiempos de ensamblaje, minimizar rechazos o mejorar ergonomía: pequeñas mejoras diarias (mejor colocación de herramientas, optimización de recorrido del operario) provienen del espíritu de mejora continua originado por Sakichi.

- Concesionarios y postventa: En el servicio posventa, procesos como la logística de piezas, la programación de mantenimientos y la respuesta rápida a fallos se mejoran continuamente en Toyota con equipos que estudian causas raíz y eliminan pasos innecesarios, siguiendo la cultura que Sakichi inició.