La transición hacia la movilidad eléctrica no se reduce solo a vehículos o baterías. También involucra la energía que los alimenta, y un nuevo desarrollo lo demuestra: el reciclaje de las palas de los aerogeneradores está generando un tipo de hormigón sostenible que combina innovación ambiental y responsabilidad industrial.

En España, las compañías ACCIONA y Holcim España (filial del grupo suizo Holcim) han anunciado el éxito de un prototipo de losa de más de 120 m², fabricada con una fórmula de baja huella de carbono y con materiales derivados de palas de aerogenerador al final de su vida útil.

Un nuevo hormigón sostenible

El reciclaje de palas no es una innovación aislada. Se estima que en los próximos años miles de unidades llegarán al final de su vida útil. En España, por ejemplo, ya se habla de entre 40.000 y 60.000 toneladas de residuos derivados de palas eólicas que deben ser gestionadas.

La fabricación tradicional de hormigón es una de las mayores fuentes industriales de CO₂. Sustituir parte de sus materias primas por residuos de palas eólicas significa menos extracción de recursos y menos emisiones. Esto ofrece un doble beneficio: menor huella para el sistema eléctrico y, por extensión, menor impacto para el vehículo que se recarga con él.

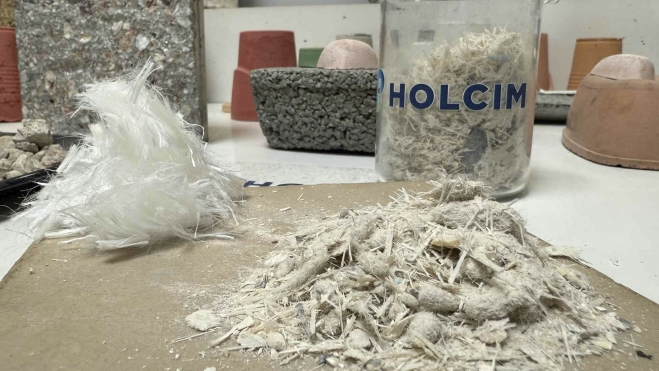

El nuevo hormigón se basa en la gama ECOPact de Holcim, utilizando la tecnología ECOCycle. Esta incorpora hasta un 11 % de material reciclado, que incluye áridos reutilizados y fibras procedentes de la trituración de palas eólicas. Además, se emplea un cemento ECOPlanet CEM V/A (Q-S) 42,5N, caracterizado por un bajo contenido de clínker, lo que reduce las emisiones de CO₂ hasta un 49 % respecto al cemento tradicional.

La dificultad técnica reside en que estas palas están fabricadas con materiales compuestos (fibra de vidrio, carbono, resinas) que fueron diseñados para durar décadas, no para reciclarse fácilmente. El procedimiento comienza con el desmontaje de los aerogeneradores obsoletos, seguido del corte y triturado de las palas en fragmentos que se transportan a plantas de tratamiento. Luego esos residuos se incorporan como sustitutos parciales de los áridos naturales en la mezcla del hormigón.

El resultado: un hormigón que mantiene las propiedades estructurales esperadas, como resistencia a compresión y a la flexión y, al mismo tiempo, aporta un valor añadido al integrar residuos que antes terminaban en vertederos o subutilizados.

El proyecto forma parte de la iniciativa europea BLADES2BUILD, en la que ambas compañías colaboran para dar nuevas vidas a materiales compuestos difíciles de reciclar. La losa se ha construido en el Demoparque del Centro Tecnológico de ACCIONA, en Algete (Madrid).

El hecho de que uno de los componentes que genera las energías renovables, que se sustituyen después unos 20 años de vida útil después de haber girado millones de veces, también puedan incorporarse a otros sectores, en este caso la construcción, refuerza el ecosistema ecológico en el que se apoyan los coches eléctricos y la nueva movilidad. Por eso, proyectos como el de ACCIONA-Holcim muestran que hay salida a este reto mediante economía circular.