Panasonic ha anunciado que ya está trabajando con Tesla en la construcción en Nevada de una nueva línea de producción de la que saldrán los primeros prototipos de la nueva celda de batería 4680. Estas líneas se basarían en la experiencia que Tesla ha obtenido en la planta piloto que ha instalado en Fremont, de la que ya han salido algunos prototipos que han sido sometidos a las primeras pruebas de funcionamiento.

El anuncio lo ha realizado el director financiero de Panasonic, Hirokazu Umeda, en una entrevista telefónica realizada por Reuters tras la publicación de los últimos resultados financieros de la empresa japonesa: "Empezamos a trabajar en la nueva celda inmediatamente después del Día de la batería de Tesla, celebrado en septiembre, y, en paralelo, ya estamos preparando el montaje de una línea de producción de prototipos".

Sin embargo, en este evento, Tesla no mencionó que tuviera intención de trabajar con ninguna compañía específicamente para producir estas celdas. Su estrategia se basaba en dos ramas. Por un lado producir sus propias celdas de batería en varias fábricas en todo el mundo, con un nivel de automatización muy alto. Y por otro continuará utilizando su cadena de proveedores: Panasonic, LG Chem y CATL. Las declaraciones del ejecutivo japonés parecen indicar que la empresa californiana podría facultar a Panasonic para ponerse manos a la obra con la nueva celda 4680.

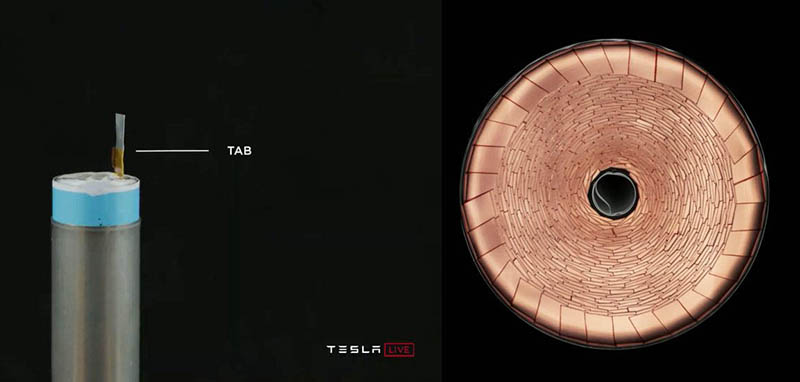

Celda 4680 de Tesla.

Esta decisión llega después de que la relación entre ambas empresas se estabilizase tras la firma del acuerdo que modifica su colaboración en la Gigafactoría de Nevada durante los próximos tres años. En él se fijaban las nuevas condiciones respecto a la capacidad de producción de Panasonic y a los volúmenes de compra de celdas por parte de Tesla durante los próximos tres años. A largo plazo, se fijó la expiración del contrato 10 años después de lograr la máxima capacidad de producción de la instalación.

Umeda también aseguró que su compañía ha decidido poner en marcha el próximo año una línea de producción adicional en la fábrica de Nevada, aumentando la capacidad total de la planta en aproximadamente un 10%, alcanzando los 38-39 GWh de capacidad en 2022.

El nuevo diseño de innovar en el proceso de producción. Su arquitectura interior con un factor de forma mucho más grande, la hace más simple de fabricar y requiere menos inversión de capital. Aquí entra en juego el famoso proyecto Roadrunner, puesto en marcha por Tesla con el objetivo de lograr que la producción a gran escala reduzca el precio de las baterías hasta el que se considera el límite a partir del cual los coches eléctricos y de combustión igualen su coste de producción. Según los expertos la batería, ya empaquetada, debería alcanzar un precio máximo de 100 dólares por cada kWh (90 euros /kWh).

Gigafactoría de Nevada propiedad de Tesla y Panasonic.

En sus instalaciones "secretas", en la 'Tera battery manufacturing facility', el edificio que alberga este proyecto en Fremont, Tesla ha construido una gran línea piloto de producción, que es de esperar que permita el despliegue a mayor escala del que habla Panasonic en Nevada.

Allí se han implementado varias mejoras, como la fabricación de electrodos de recubrimiento seco mediante una película en polvo, una tecnología procedente de la empresa estadounidense Maxwell Technologies. Este proceso, modificado convenientemente por Tesla, es mucho menos complicado y requiere menos maquinaria que el proceso húmedo habitual para crear un electrodo.

A nivel de ensamblaje, Tesla ha rediseñado toda la maquinaria para lograr un proceso siete veces más rápido que las líneas de producción actuales. También se han incluido otras mejoras incrementales en los procesos de devanado y formación, que dan como resultado una reducción total del coste de la batería de un 18% gracias al rediseño del proceso de fabricación.