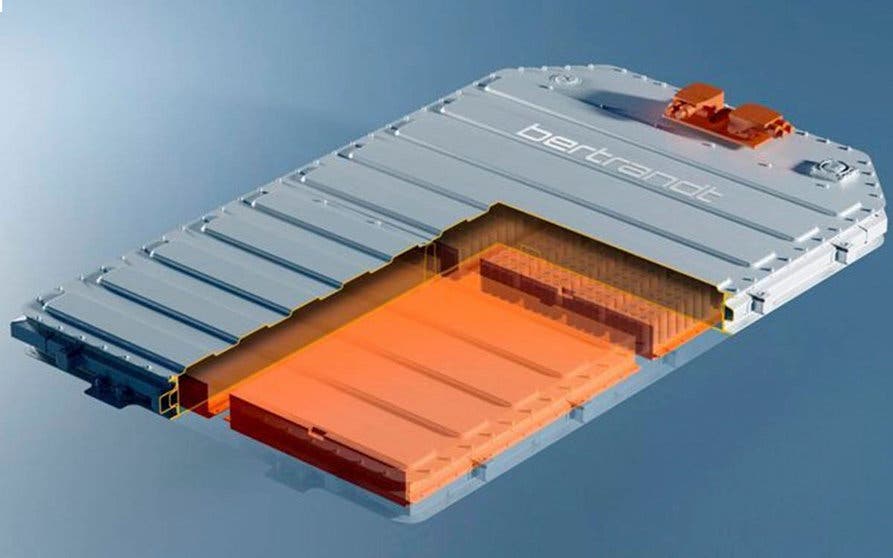

El proveedor de servicios de desarrollo Bertrandt, ha creado una carcasa de acero escalable para albergar la batería de los coches eléctricos. Para ello ha contado con la colaboración del fabricante de equipos y accesorios de soldadura Voelstalpine Stahl. Esta carcasas de acero, que puede albergar en su interior diferentes tamaños de baterías ya está disponible para los fabricantes de automóviles y para los proveedores de sistemas de baterías completos.

Bajo el nombre de Bertrandt Scalable Battery Platform powered by Voestalpine (Plataforma de batería escalable Bertrandt impulsada por Voestalpine), su nombre oficial, este componente se encarga de albergar en su interior los módulos que a su vez contienen las celdas de las baterías de los vehículos eléctricos. Se trata de una carcasa de acero que puede adaptarse fácil y de manera eficiente a diferentes formas y tamaños de batería.

Al contener en su interior uno de los elementos fundamentales de un vehículo eléctrico, el más pesado y el que más requerimientos de seguridad exige, esta carcasa se convierte en un elemento central de su estructura. Como tal, asume varias funciones más allá de ser un mero contenedor. Está desarrollado para aportar resistencia antes los choques laterales y para funcionar como una barrera contra incendios para proteger las celdas de la batería y evitar que este se propague en caso de que se produzca un cortocircuito. La plataforma cumple con el estándar ECE-R100, la normativa que garantiza el funcionamiento seguro de las baterías en las condiciones de funcionamiento previstas. También interviene en la optimización del peso total del vehículo gracias a la adecuada mezcla de acero. Por último, como un elemento ya desarrollado, también puede resultar una solución económica.

Pero la carcasa aporta además otra ventaja en lo que se refiere a la huella de carbono de los vehículos eléctricos a lo largo de toda su vida, incluida la fabricación. Según indica Andrea Tuksa, del Servicio de Atención al Cliente de Voestalpine, el empleo de acero en la carcasa provoca aproximadamente un octavo de las emisiones de CO2en comparación con una similar fabricada en aluminio.

Para poder adaptar la carcasa de la batería a los diferentes tamaños y formas que exigen los diferentes modelos de vehículos, se eligió el acero en lugar del aluminio como el material ideal para lograr este objetivo. Entre sus ventajas, Bertrand señala que permite lograr un conjunto más compacto obteniendo la misma rigidez y resistencia. "Hace un uso más eficiente del espacio de instalación y aumenta la densidad de energía del sistema de baterías", asegura la empresa, que además que el acero es un material que se puede reciclar muchas veces sin pérdida de calidad.

Está compuesta por diferentes tipos de acero en función del lugar en el que se sitúen. Así, por ejemplo, en la tapa de la carcasa se utilizan aceros de fase dual (aceros DP) que tienen una ductilidad mayor que la que poseen loa aceros HSLA endurecidos por precipitación. Sin embargo, en la estructura de choque se emplean aceros de fase compleja, en las placas de enfriamiento aceros dulces y en el perfil en C un acero de fase compleja de alta ductilidad.

Gracias a su diseño, la carcasa tan solo cuenta con una costura de soldadura, lo que aumenta su estanqueidad. El acero y los perfiles laminados son suministrados por Voestalpine, una filial de la división de acero de Voestalpine AG.