Dos años después de que Elon Musk anunciara la construcción de una fábrica de coches eléctricos en las afueras de Berlín, el proyecto está llegando a buen término. La Gigafactoría de Berlín no será como las demás. En su ADN está la innovación en la forma de fabricar sus coches eléctricos que debe reducir los costes de producción y aumentar la eficiencia de todos los procesos. Tan importante va a ser lo que suceda ahí dentro que un analista de Morgan Stanley comparó recientemente estas innovaciones con la revolucionaria línea de ensamblaje en movimiento de Henry Ford.

Musk ha anunciado que las novedades en las que está trabajando Tesla transforman el diseño estructural de sus vehículos. Quiere usar máquinas enormes, tan largas como un camión semirremolque y tan altas como una casa de dos pisos. En ellas fabricará partes de la carrocería delantera y trasera usando piezas de grandes dimensiones. Una estrategia que además de ahorrar tiempo y dinero, también reduce el peso del peso de los vehículos y mejora la autonomía.

Coches eléctricos de juguete

Musk decía en Twitter que con estas máquinas de fundición gigantes “literalmente estamos tratando de hacer coches de tamaño completo de la misma manera que se hacen los coches de juguete”. Según indica Adam Jonas, analista de automóviles de Morgan Stanley, Tesla tiene la oportunidad de reinventar completamente el proceso de fabricación de sus automóviles: Tesla está construyendo la fábrica de automóviles del futuro".

En las vallas publicitarias colocadas alrededor de la fábrica de Tesla el día que abrió sus puertas al público el mes pasado, Tesla afirmaba que “inyectaría aluminio en las máquinas de fundición a la presión más alta del mundo y que luego, para formar piezas, sujetaría el metal con 6.100 toneladas de presión, una fuerza equivalente a 1.020. elefantes africanos de pie”.

La Gigafactoría de Berlín contará con ocho gigantescas máquinas de fundición.

La planta albergará ocho de estas grandes máquinas y con ellas se fabricarán de unas sola pieza la parte delantera y la parte trasera del Model Y. El Model 3 actual, por el contrario, consta de 70 piezas metálicas solo para los bajos de la parte trasera. La empresa que las provee es la italiana Idra Group, que las ha vendido a tres clientes de tres continentes y está en conversaciones con otros fabricantes de automóviles y proveedores importantes.

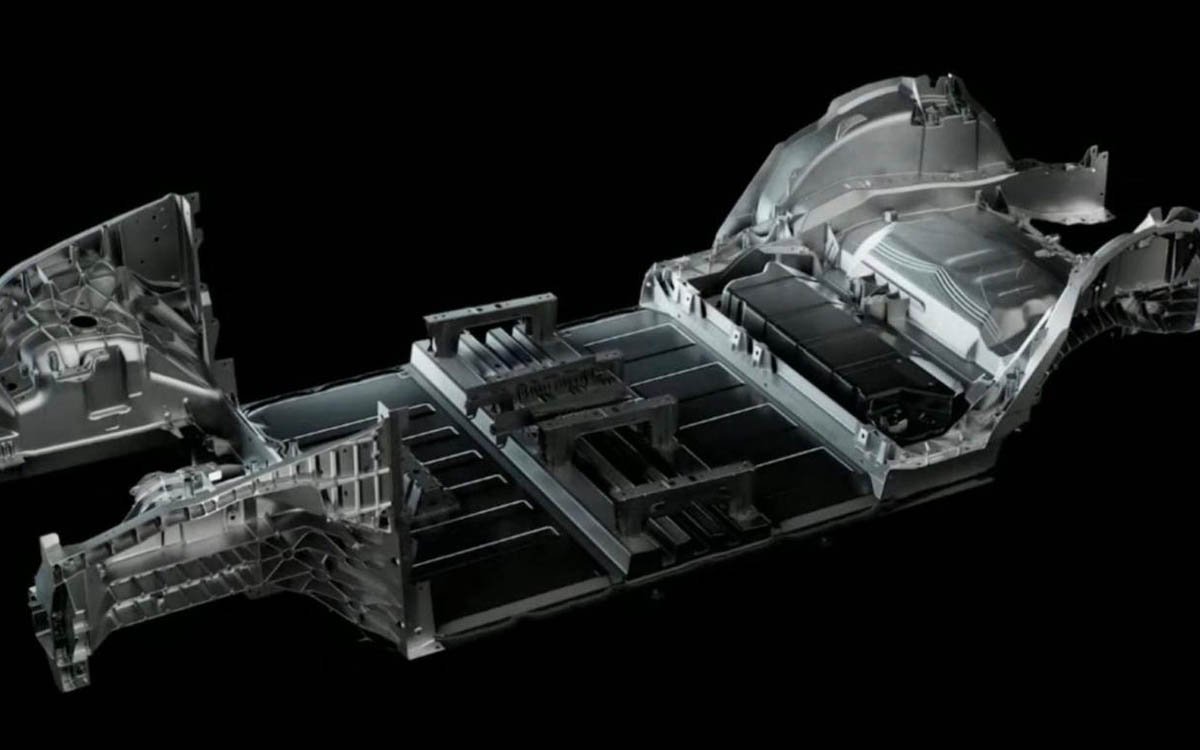

El segundo cambio radical se establece en la estructura del coche. Hasta ahora, Tesla y otros fabricantes de vehículos eléctricos han estado colocando sus baterías sobre láminas de metal y sellando las cubiertas para separar los paneles del piso. En Berlín, las piezas fundidas delanteras y traseras interactuarán con los marcos situados debajo del Model Y que albergarán las baterías y que se integrarán en la estructura del vehículo.

Según indicó Musk durante el Battery Day del año pasado la integración de las baterías con la carrocería podría reducir la inversión por GWh de producción de batería en un 55 % y reducir la cantidad de espacio de planta necesario en un 35 %.

La batería formará parte de la estructura de los coches eléctricos de Tesla.

El riesgo significativo de la producción

A pesar de todas las ventajas descritas por Musk en lo referente al resultado de este cambio en la forma de fabricar coches hay algunos inconvenientes. En octubre del año pasado, a través de Twitter, reconoció que las nuevas tecnologías que se pondrán en marcha “significan un riesgo significativo para la producción". Tras la puesta en marcha de Berlín y durante los próximos dos años, las plantas de Shanghái en China y Fremont en California comenzarán su transición a estas nuevas tecnologías.

Cinco meses después de que Musk anunciara este riesgo, una de estas gigantescas máquinas se vio involucrada en un incendio menor causado por el proceso de fundición del aluminio, que se produce a 850 grados, antes de que el metal se mueva a un horno de mantenimiento algo menos caliente.

Los fabricantes alemanes “al acecho”

Los fabricantes alemanes siguen el progreso de Tesla en su país con interés. En concreto Volkswagen está considerando construir una fábrica de vehículos eléctricos cerca de su sede de Wolfsburg, e respuesta directa a la “incursión” de Musk en su territorio.

El propio Herbert Diess, CEO de Volkswagen, buscó unir a sus trabajadores para implicarles en este desafío. Afirmaba su preocupación por que Tesla pudiese construir un Model 3 en 10 horas mientras que la planta de Zwickau necesitaba de 30 horas para fabricar un ID.3. La nueva fábrica de Volkswagen alcanzaría una tasa de 250.000 vehículos eléctricos al año y su objetivo sería empatar con Tesla en tiempo de producción de cada vehículo.

El director de producción de BMW, Milan Nedeljkovic, durante un evento celebrado el mes pasado, dijo a los periodistas que por ahora no han trabajado con grandes componentes de fundición como Tesla, porque reduciría la flexibilidad que necesitan para producir varios modelos en la misma línea de montaje. No obstante, también afirman que están atentos a los que ocurra:” Si funciona, tal vez sea algo que consideraríamos".

La comparativa con Ford

El mes pasado, Morgan Stanley, aumentaba su pronóstico sobre la cifra de vehículos que podría ensamblar Tesla anualmente a finales de esta década. Según sus cálculos, producirá una media de 800.000 vehículos por planta en 2030, lo que supone un total de 2,35 millones de vehículos al año. Una cifra que supera con creces la capacidad de producción actual de la fábrica de Fremont, que es de 500.000 unidades.

La cadena de montaje en movimiento de Henry Ford revolucionó la industria del automóvil en 1913.

Refiriéndose al avance que supuso la cadena de montaje en movimiento de Henry Ford de 1913, Jonas afirma que “Tesla está en una posición única para marcar un hito similar en la historia de la industria del automóvil”.