BMW ha situado la electrificación en el centro de su estrategia tecnológica. En apenas una década, ha transformado sus sistemas. Todo arrancó con la primera generación del sistema eDrive, estrenada con el pionero BMW i3 en 2013, diseñado como una solución casi experimental, con una arquitectura compacta que integraba motor, electrónica de potencia y transmisión en un único módulo.

Aquella base sentó las raíces de un desarrollo que ha ido escalando en eficiencia, densidad energética y modularidad, permitiendo su adaptación a distintos modelos de la marca. Con cada generación, BMW ha perfeccionado tanto la gestión térmica como la capacidad de recuperación de energía, dos aspectos clave en la autonomía y la fiabilidad de sus vehículos eléctricos.

Gen6: todo cambia con las nuevas tecnologías

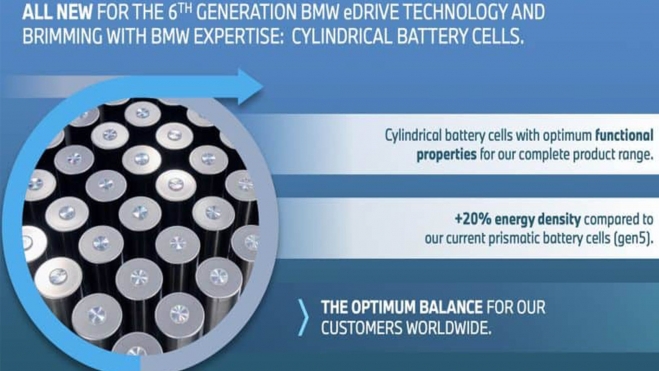

BMW desvela su nueva generación tecnológica eDrive Gen6, que redefine el concepto del vehículo eléctrico con mejoras disruptivas en autonomía, carga y construcción. El nuevo sistema incorporará doble tracción y baterías cilíndricas de 800 V, marcando un giro importante respecto a la generación anterior.

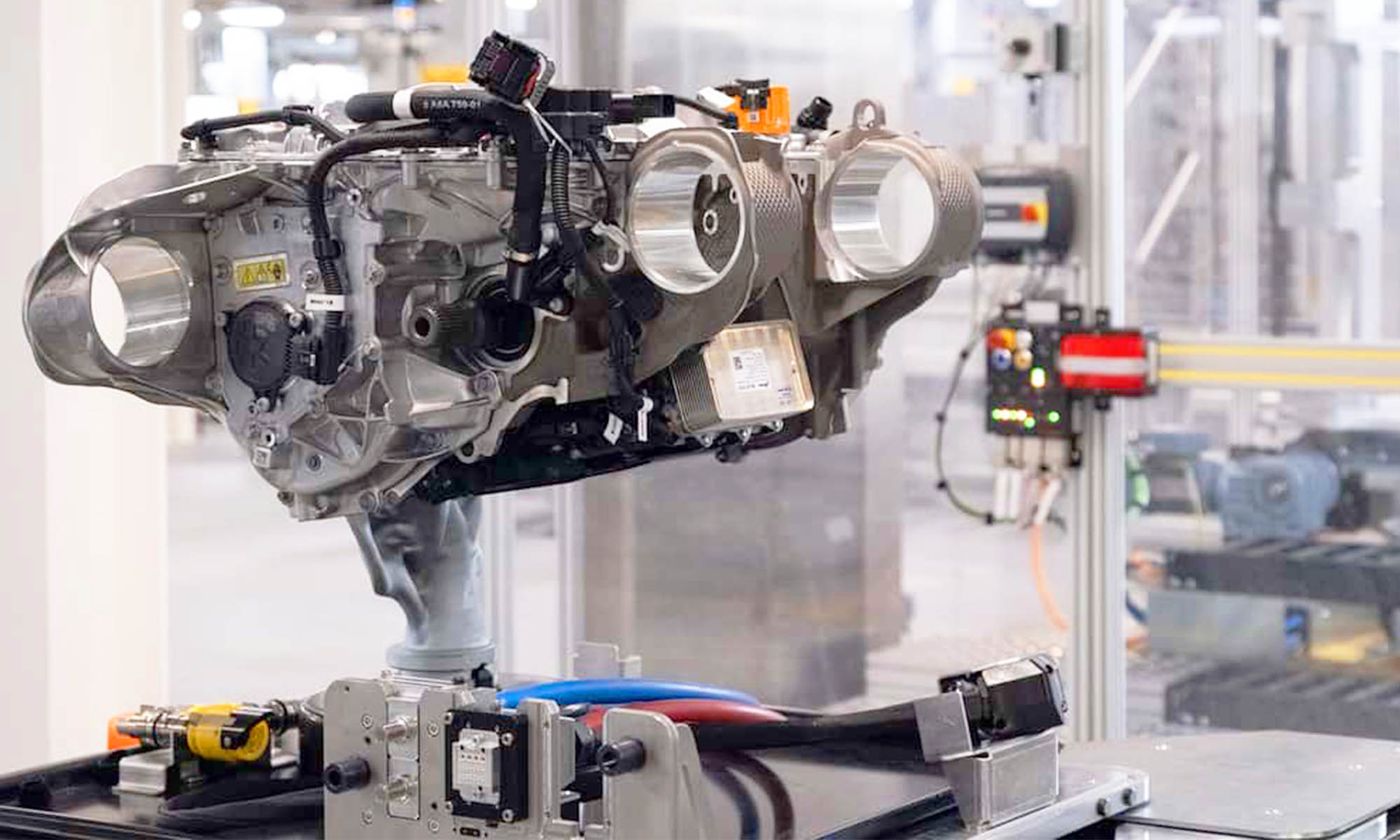

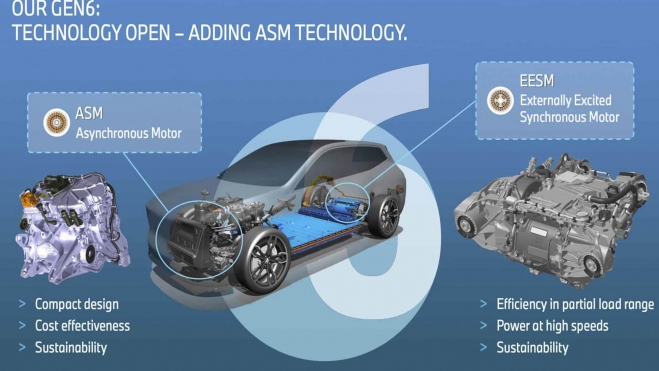

El conjunto motriz combina un motor síncrono excitado eléctricamente (EESM) en el eje trasero, más eficiente y que no necesita imanes permanentes de tierras raras, y otro asíncrono (ASM) en el delantero para ofrecer tracción integral xDrive, mayor fiabilidad y reducción de costes, peso y pérdidas energéticas.

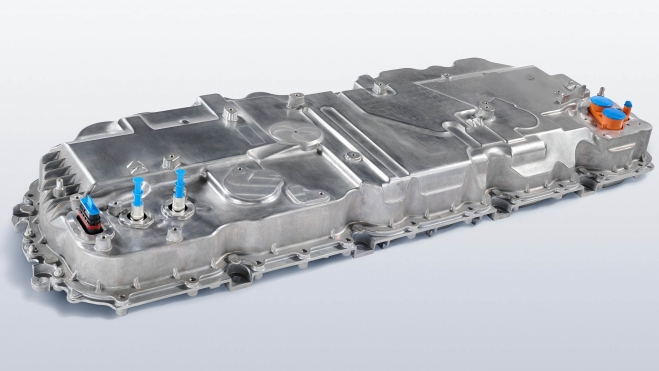

La batería, diseñada como elemento estructural (modelo “cell-to-pack” y “pack-to-open-body”), permite prescindir de módulos intermedios, optimizando espacio, peso y rigidez de la carrocería.

La arquitectura 800 V incrementa en un 20% la densidad energética, mejora hasta un 30% la autonomía y acelera la carga, permitiendo ganar hasta 300 km en apenas 10 minutos Además, la carga es bidireccional por defecto, lo que habilita futuras funciones V2H/V2G.

La gestión central del sistema recae en una unidad llamada Energy Master, ensamblada sobre el paquete de baterías. Esta centraliza la alimentación, integra control de alto y bajo voltaje, optimiza la refrigeración y permite actualizaciones OTA para mejorar el vehículo tras su compra.

| Característica | Gen5 (prismática, 400 V) | Gen6 (cilíndrica, 800 V) |

|---|---|---|

| Arquitectura de voltaje | 400 V | 800 V (carga más rápida y bidireccional) |

| Tipo de celdas | Prismáticas | Cilíndricas (Ø 46 mm; alto 95/120 mm) |

| Densidad energética | Referencia Gen5 | ≈ +20% frente a Gen5 |

| Autonomía y carga rápida | Nivel Gen5 | Hasta ≈ +30% autonomía; carga ultrarrápida |

| Integración estructural | Pack convencional | Cell-to-pack + pack-to-open-body (batería estructural) |

| Unidad de control | Unidades distribuidas/embebidas | “Energy Master” centralizado (OTA, HV/LV) |

| Eficiencia, peso y coste | Referencia Gen5 | Hasta −40% pérdidas, −20% coste, −10% peso (vs Gen5) |

Este avance tecnológico ofrece beneficios inmediatos para usuarios y profesionales del sector:

- Menos tiempo de carga, más autonomía real: la arquitectura de 800 V y las celdas cilíndricas permiten una experiencia de uso más dinámica y eficiente.

- Ahorro en materiales y coste de ensamblaje: integración estructural, nueva química y menor uso de materiales caros como níquel o cobalto reducen costes hasta un 50 % según estimaciones

- Mejor servicio y evolución postventa: Energy Master y OTA aseguran mejoras a lo largo del tiempo sin intervención física.

- Producción resiliente y sostenible: alianzas globales, reciclaje avanzado y origen local de componentes fortalecen la sostenibilidad industrial.

Producción local ("local for local") y sostenibilidad

Los procesos industriales son casi tan relevantes como la propia tecnología de las baterías y motores. BMW adopta una estrategia industrial que incluye la fabricación local de baterías, cerca de sus plantas de ensamblaje, en Europa, China, México y EE.UU. Esto refuerza la resiliencia ante tensiones geopolíticas y logísticas. Además, el grupo refuerza su compromiso con la economía circular mediante acuerdos con SK tes y la joint venture Encory para reciclar litio, cobalto y níquel, cerrando el ciclo de vida de las baterías

Producción “local for local”

BMW ha diseñado su estrategia para que la fabricación de las nuevas celdas cilíndricas y el ensamblaje de los packs se realice en plantas cercanas a las fábricas de vehículos (Alemania, Hungría, México, China y EE.UU.). Esto reduce costes logísticos, huella de carbono y exposición a tensiones geopolíticas.

Integración estructural en línea de montaje

El paso de módulos a cell-to-pack y de ahí a pack-to-open-body implica rediseñar las cadenas de montaje: las baterías no son ya un bloque añadido, sino un componente estructural que se inserta en el chasis en fases tempranas de producción, al mismo nivel que el suelo o los largueros. Esto obliga a rediseñar utillajes, robots de soldadura y sistemas de control de calidad.

Automatización y control digital

La fabricación de celdas cilíndricas requiere una automatización extrema: desde la mezcla de electrodos y recubrimiento de láminas, hasta el bobinado (“jelly roll”), el llenado de electrolito y el sellado. BMW emplea sistemas de visión artificial y sensores láser para garantizar uniformidad, reduciendo el porcentaje de celdas defectuosas y aumentando el rendimiento industrial.

Economía circular integrada

BMW ha vinculado la producción a un circuito cerrado de materiales. Empresas asociadas como SK tes y la joint venture Encory gestionan la recuperación de níquel, cobalto y litio a partir de baterías usadas o defectuosas en fábrica. Esto significa que parte de los materiales vuelven al ciclo productivo en cuestión de semanas, reduciendo dependencia de materias primas vírgenes.

Energía renovable en las gigafactorías

Las nuevas plantas están pensadas para operar con energía 100% renovable, principalmente solar y eólica. Esto no solo mejora la huella de carbono de los vehículos, sino que refuerza la narrativa de sostenibilidad en toda la cadena de valor.

Comparaciòn procesos industriales Gen5-Gen 6

| Aspecto industrial | Gen5 | Gen6 |

|---|---|---|

| Producción | Gigafactorías centralizadas con mayor logística internacional. | Estrategia “local for local”: fabricación cerca de las plantas de vehículos. |

| Arquitectura de baterías | Pack con módulos independientes. | Cell-to-pack y pack-to-open-body, la batería se integra como parte del chasis. |

| Automatización | Procesos automatizados, pero con controles más segmentados. | Alta automatización con visión artificial y sensores láser en cada fase de producción. |

| Gestión de materiales | Reciclaje limitado y externo. | Circuito cerrado de materiales críticos (níquel, cobalto, litio) mediante SK tes y Encory. |

| Energía en fábricas | Mix energético convencional. | 100% electricidad renovable (solar y eólica) en gigafactorías. |

| Flexibilidad de montaje | Líneas adaptadas a packs convencionales. | Nuevas líneas para baterías estructurales y mayor integración con la carrocería. |

El sistema eDrive Gen6 fusiona por primera vez doble motorización, batería cilíndrica 800 V integrada estructuralmente y una electrónica avanzada y compacta como el Energy Master lo que da como resultado una optimización de la eficiencia y un incremento significativo de la autonomía.