La complejidad de las baterías de los coches eléctricos es elevada, aunque su funcionamiento pueda explicarse de forma relativamente sencilla. Están formadas por numerosos componentes, y el proceso de producción de cada uno de ellos es largo y exigente. Entre las partes más relevantes se encuentran los electrodos, cuya fabricación genera una cantidad considerable de residuos, un problema que la empresa alemana Dürr ha querido resolver con su nuevo avance tecnológico.

La compañía ha desarrollado X.Cellify DC, una nueva tecnología de recubrimiento en seco para electrodos que permite formar una película autoportante de material activo. Este método hace que el proceso sea 100 % reciclable, reduciendo de forma significativa el desperdicio de materiales. Tras superar su fase de pruebas, el sistema ya está listo para su aplicación industrial a gran escala.

Según Dürr, su uso está previsto inicialmente en baterías de iones de litio, aunque más adelante también podrá emplearse en las de estado sólido.

Un cambio total en el sistema de fabricación

Tradicionalmente, la producción de electrodos se ha basado en el recubrimiento húmedo, que consiste en aplicar una disolución del material activo sobre láminas metálicas y, posteriormente, someterlas a un proceso de secado. Este método, además de consumir grandes cantidades de energía, genera importantes volúmenes de residuos.

El sistema desarrollado por Dürr sustituye ese método por una mezcla de polvo seco que se convierte en película mediante el proceso Activated Dry Electrode. Gracias a ello, se eliminan por completo los disolventes y los hornos de secado. Según la empresa, este enfoque permite reducir hasta un 65 % el espacio necesario para la producción y hasta un 70 % el consumo energético.

“La exitosa prueba de concepto es un gran paso adelante para nosotros. Hemos demostrado que este nuevo tipo de recubrimiento en seco con película autoportante funciona de forma fiable y ofrece una calidad constante. Además, puede escalarse industrialmente, lo que lo convierte en la base para los primeros proyectos piloto en la industria”, explica Bernhard Bruhn, vicepresidente de la Unidad Global de Negocio LIB de Dürr.

Menor generación de residuos

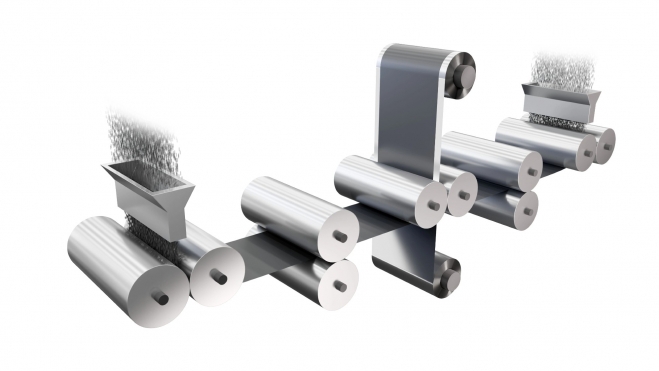

El proceso se desarrolla en varias fases. Primero, una calandra horizontal transforma el polvo seco en una película que se desplaza sin soporte adicional, lo que la convierte en autoportante. Después, otras calandras ajustan el grosor, la densidad y la porosidad de la película hasta alcanzar los parámetros requeridos. Finalmente, la película se lamina sobre ambas caras de la lámina colectora, dando forma al electrodo.

“Como no necesitamos una lámina portadora hasta el paso final, podemos reincorporar por completo la película al proceso si no cumple las especificaciones. Gracias a este circuito cerrado, no se pierde material activo y reducimos significativamente los residuos, un aspecto clave en la producción de baterías”, añade Bruhn.

Uno de los principales avances del sistema X.Cellify DC es su mecanismo de guiado de película, que permite transportar la lámina autoportante sin soporte adicional y comprimirla antes de su aplicación final. Esta técnica hace que la laminación al colector de corriente requiera menos fuerza que en los métodos tradicionales de calandrado húmedo, reduciendo la deformación del material y mejorando su rendimiento en etapas posteriores como el ranurado y el apilado.