Un equipo de investigadores alemanes del Instituto Fraunhofer de Tecnología Ambiental, Seguridad y Energía ha transferido la tecnología de las celdas de combustible a las baterías de litio, desarrollando un nuevo modo de empaquetar las celdas de las baterías. El uso de electrodos bipolares permite ahorrar un 80% de los materiales inactivos necesarios para la conexión interna de las celdas, y ocuparlo con material activo, incrementando así la densidad energética de la batería.

Esta tecnología de baterías, basada en electrodos bipolares, ha sido presentada en una jornada previa a la celebración de la Hannover Messe y estará expuesta del 1 al 5 de abril durante la celebración de esta feria industrial, la más importante del mundo.

Desarrollo del material

Las baterías de litio convencionales están formadas por celdas individuales que requieren interconexiones que reducen la eficiencia de los procesos de fabricación y ocupan una gran cantidad de espacio que no puede ser aprovechado. Además de procesos de fabricación extremadamente costosos, esta arquitectura, que precisa de cables, crea áreas sensibles al recalentamiento.

En las baterías bipolares que se usan en las celdas de combustible, las celdas individuales, que se apilan una encima de otra, se conectan entre sí utilizando placas bipolares creadas a partir de una cinta metálica, flexible y muy delgada, de forma que un lado se convierte en el ánodo y el otro en el cátodo. De estas manera es posible utilizar el método de producción denominado roll-to-roll, que hace rentable el proceso de fabricación.

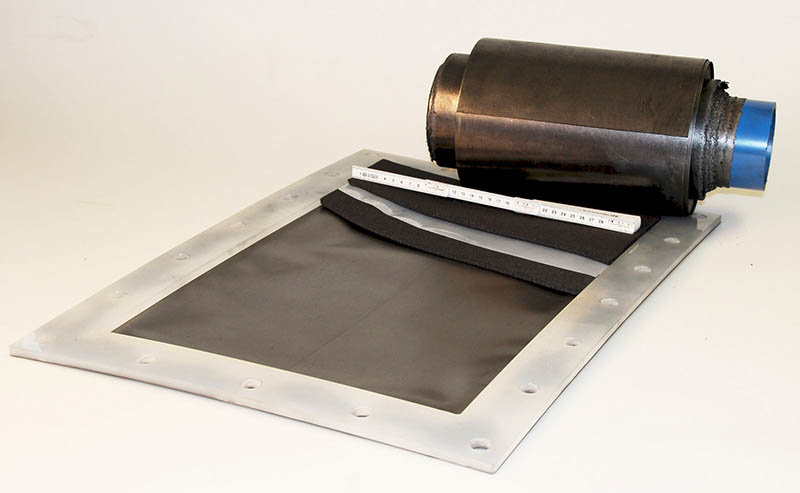

Célda de flujo redox de 2500 cm2 y placa bipolar fabricadas utilizando la técnica roll-to-roll. Fuente: Fraunhofer UMSICHT.

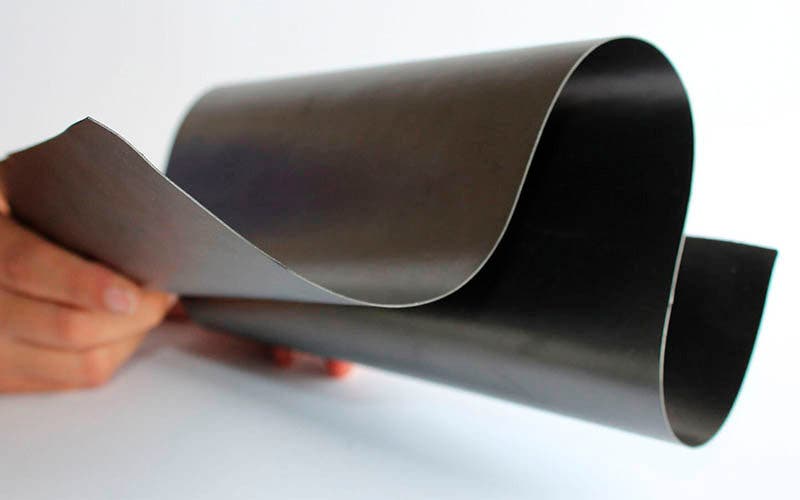

El material con el que se fabrican las placas puede ser metálico, y por lo tanto propenso a la corrosión, o de un compuesto de polímero de carbono, que requiere aumentar en varios milímetros su espesor. Los investigadores del instituto Fraunhofer han desarrollado un placa bipolar recubierta en ambos lados por materiales cerámicos que al mezclarlo con polímeros crea un material que conduce la electricidad. El espesor de las placas resultantes es muy fino en comparación con las celdas que se conectan por cables, con se aprovecha un 80% más de espacio. Este material además es inmune a la corrosión y puede ser remodelado posteriormente. Esta propiedad permite que puedan ser adaptadas a los requisitos específicos de cada batería. Según explica Anna Grevé, jefa de departamento en Fraunhofer UMSICHT, "utilizamos polímeros y grafitos disponibles en el mercado". El material, compuesto por aproximadamente el 80% de grafito y el 20% de polímeros, puede ser procesado de forma muy diferente a los polímeros ordinarios.

Proceso de fabricación

Además de desarrollar el material, el equipo de investigación también ofrece un proceso de fabricación rentable. A la cinta metálica, que se suministra en forma de rollos, se le aplica la técnica de procesamiento roll-to-roll, espolvoreando el material sobre ella, y se vuelve a rebobinar tras el proceso para crear un rollo de salida.

De esta forma todos el material queda distribuido de forma homogénea creando placas mecánicamente estables y completamente apretadas que pueden ser usadas según salen de la máquina de procesado. Otra gran ventaja es que, gracias a esta técnica, las placas pueden ser fabricadas en cualquier tamaño.

Admite también la soldadura, al contrario que en las placas bipolares convencionales, que, debido a la temperatura y a su estructura mecánica no permiten utilizar este procedimiento. Esto evita tener que utilizar materiales para sellar las juntas e impedir la salida de gases y líquidos, que, además de ocupar espacio, pueden volverse porosas.