Obtener las materias primas que forman parte de las baterías de los coches eléctricos es una labor de búsqueda compleja que requiere mucho tiempo. Con la era eléctrica del automóvil, en lugar de perforaciones en busca de petróleo para fabricar los combustibles fósiles, será necesario excavar en la tierra para obtener los metales que componen esas baterías. Y fabricar las suficientes para cumplir con los ambiciosos objetivos de electrificación de todos los fabricantes de automóviles requerirá grandes cantidades de litio, cobalto y otros metales que tienen una importante complejidad de gestión dentro de la cadena de suministro.

Ubicar y extraer estos materiales de manera segura son tareas complejas y muy diferentes a las que realizan habitualmente las empresas tradicionales de la cadena de suministro del automóvil. Dominarlas será crucial para tener éxito en la nueva era de los vehículos eléctricos en la que muchos de los grupos automovilísticos más importantes pretenden ofrecer únicamente vehículos eléctricos en la próxima década.

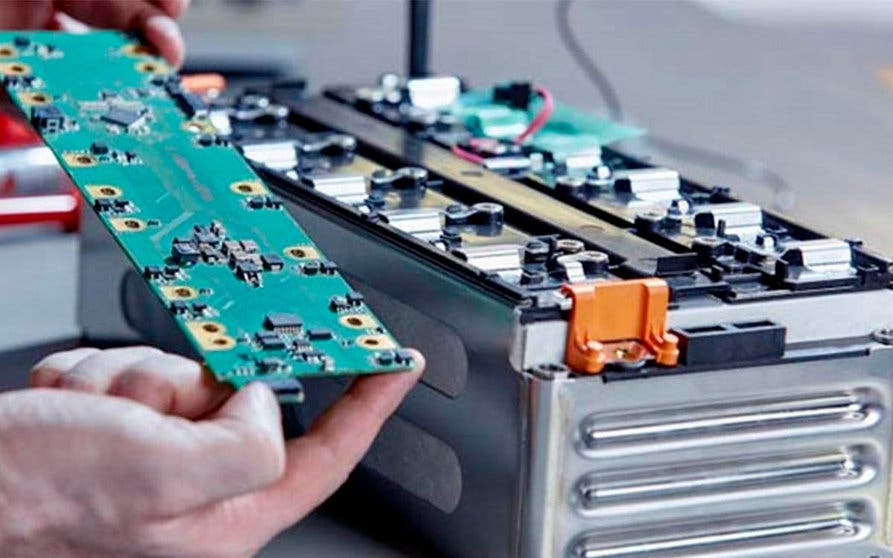

La fabricación de vehículos ha sido la base del negocio automovilístico durante un siglo. Sin embargo, la ausencia de una cadena de suministro establecida para las baterías de vehículos eléctricos a una escala tan grande ha llevado a los fabricantes a involucrarse en ella en una etapa muy anterior a lo habitual. Por eso, se están estableciendo consorcios para ubicar puntos de extracción de los metales clave de las baterías, como es el caso del litio, para garantizar que se obtienen de manera ética y responsable, reduciendo la huella de carbono de la fabricación de vehículos eléctricos y desarrollando planes para el reciclaje y la reutilización de baterías.

Según afirma Andy Leyland, director de asesoría estratégica de Benchmark Mineral Intelligence, los fabricantes de automóviles aún están muy lejos de reinventarse, pero se han dado cuenta de que la transformación es esencial para competir a largo plazo: "No es que quisieran hacerlo, se han visto obligados a hacerlo".

El litio es uno de los materiales más complejos de gestionar en la cadena de suministro de las baterías.

Control de la cadena por parte de los fabricantes

La creación de empresas conjuntas y las inversiones estratégicas en toda la cadena de suministro ayudarán a los fabricantes de automóviles a garantizar el acceso a suficientes materiales y a profundizar en su experiencia en el desarrollo de vehículos eléctricos, asegura Sam Abuelsamid, analista principal de Guidehouse Insights. Según él, los fabricantes han decidido no entregar la propiedad intelectual de esta tecnología a sus proveedores, para alcanzar ventajas competitivas en términos de rendimiento y coste.

Tras la pandemia del coronavirus y la consiguiente escasez de microchips, que ha paralizado la producción mundial de automóviles, los fabricantes han entendido el valor de controlar y visibilizar la cadena de suministro. Cuando estas se concentran demasiado, ya sea entre muy pocas empresas o en pocas áreas geográficas, se vuelven muy frágiles y no son resistentes, asegura Abuelsamid. La demanda de millones de vehículos eléctricos al año necesita un control por parte de los fabricantes para "no enviar los materiales y las baterías de un lado al otro del mundo".

Los fabricantes de automóviles y de baterías están construyendo nuevas plantas cerca de las instalaciones de ensamblaje de vehículos. Lo mismo ocurrirá con la extracción, el reciclaje y el procesamiento de materias primas cuando sea posible, dice Abuelsamid. Hoy en día, la gran mayoría del litio que se usa para baterías se extrae en Australia, América del Sur y China, pero los fabricantes de automóviles y baterías están comenzando a establecer puntos de extracción de litio cerca de sus factorías.

Cuando un punto de extracción de litio es suficientemente grande es posible que eventualmente se instale una fábrica de cátodos, asegura Richard Morrison, gerente de operaciones de NeoLith Energy. "Eso realmente puede crear ese ciclo cerrado en la cadena de suministro en el que el litio no tiene que atravesar el mundo, generando emisiones en el camino. Realmente tendríamos un producto y un proceso sostenible desde la salmuera hasta la batería".

Por su escasez y su ubicación, la obtención del cobalto debe garantizarse de manera ética y responsable.

Inversiones

Las inversiones en la cadena de abastecimiento de metales para baterías podrían evitar la escasez de materiales cruciales. En julio de este año, General Motors acordó una inversión estratégica multimillonaria y una colaboración comercial con Controlled Thermal Resources para asegurarse litio a bajo coste del Salton Sea, un lago situado cerca de la frontera de California con México. Se espera que el proyecto produzca litio utilizable en baterías en 2024.

Rod Colwell, director ejecutivo de Controlled Thermal Resources, predice un punto de inflexión en ese momento en el que la demanda global de litio superará a la oferta. "Es uno de los problemas que vamos a tratar de acomodar y resolver sobre la marcha".

Establecer una instalación de extracción de litio puede llevar hasta una década. Los procesos de minería actuales tardan hasta dos años en extraer litio utilizable en las baterías. Sin embargo, las pruebas en curso de Controlled Thermal Resources utilizan un proceso de extracción directa modificado que puede producir litio de grado de batería en días o semanas.

Manish Chawla, gerente general global para el sector industrial de IBM, cree que con la extracción directa y otras innovaciones tecnológicas, la industria evitará una crisis de baterías.