Desde hace unos días y a través de las redes sociales, se han podido ver las imágenes de la nueva máquina de fundición que Tesla emplea para crear el cuerpo trasero del Model Y de una sola pieza. La empresa californiana ha lanzado un vídeo en el que muestra esta máquina en funcionamiento en la Gigafactoría de Shanghái. Esta es solo una de las que ya están trabajando en cada una de las plantas que operan con normalidad, como la de Fremont, o de las que todavía están en construcción, como la de Austin en Texas o la que recibirá la Gigafactoría de Berlín.

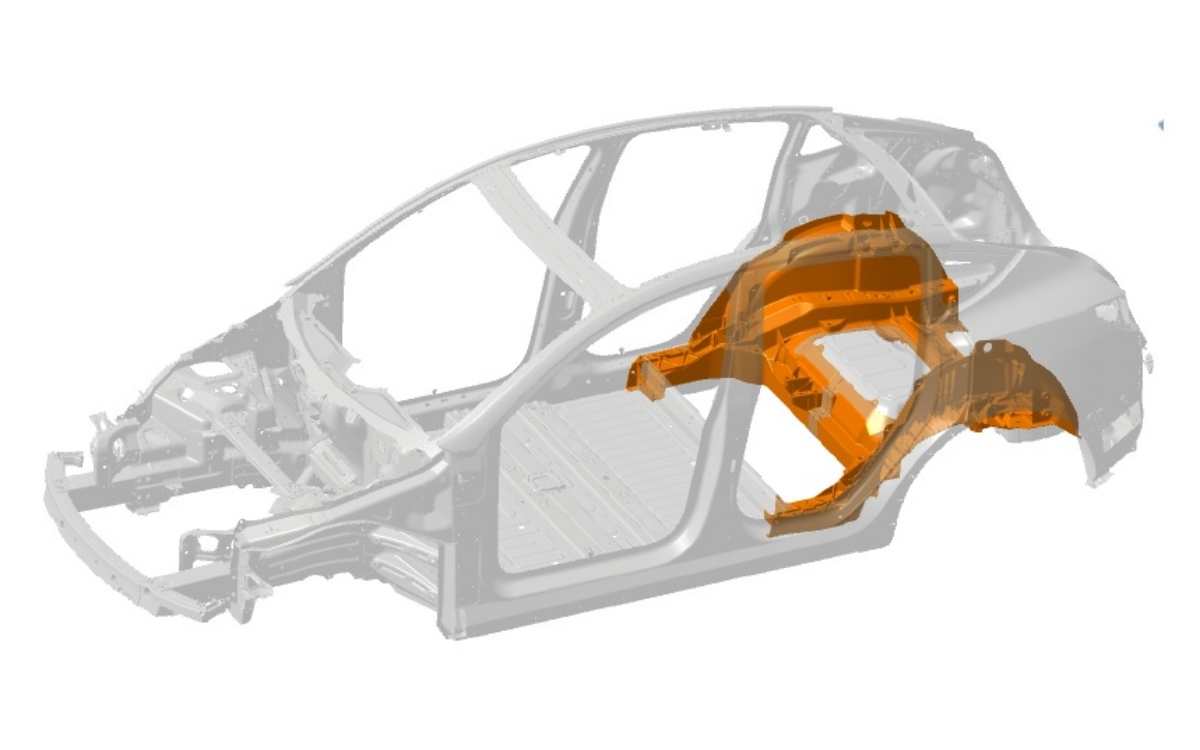

Buena parte de la estructura del chasis y la carrocería del Model Y son herencia del Model 3, la berlina de la que deriva. Sin embargo, fue precisamente el proceso de fabricación lo que trajo de cabeza a Musk durante la fase inicial de producción, lo que impidió alcanzar el ritmo de fabricación deseado hasta pasados unos meses. Para alcanzar las cifras objetivo, la solución ha sido simplificar el proceso de producción que es donde Tesla ha hecho cambios de profundidad. En los últimos años, la compañía se ha centrado en la tecnología de la fundición para producir sus vehículos a partir de piezas más grandes. Una de las mayores diferencias entre el Model Y y el Model 3 se encuentra en el subchasis trasero.

El del crossover tiene un diseño más sencillo: está hecho de una sola gran pieza de metal, en lugar de las 70 que son necesarias para dar forma al subchasis de la berlina. Musk aseguró que esta importante mejora era solo el comienzo y que más adelante tenían previsto hacerlo de una sola pieza para simplificarlo más aún.

Subchasis trasero del Tesla Model Y.

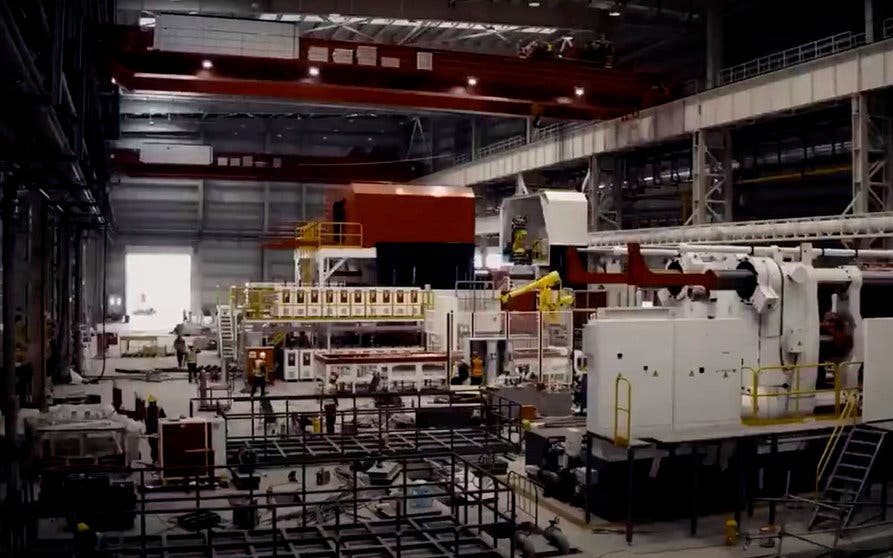

Esto es posible gracias a una máquina que Tesla, siguiendo su nomenclatura habitual, ha llamado Giga Press. La primera de ellas se instaló en la fábrica de Fremont, en California, donde empezó a trabajar el año pasado. Se trata de un mecanismo diseñado por Tesla y producido en Italia por Idra Group. Además de su tamaño, una de sus características principales es la presión que puede ejercer, que está entre los 55.000 y los 61.000 kN. En septiembre del año pasado, Tesla instaló una segunda máquina en Fremont.

Las Giga Press de Tesla se han descrito como las máquinas de prensado más grandes del mundo. Desde entonces, y tras probar su buen funcionamiento, Tesla ha incrementado el pedido de estas máquinas, la última de ellas se ha instalado en la nueva factoría de Austin, en Texas, todavía en construcción.

Varias de estas prensas están también en funcionamiento en la Gigafactoría de Shanghái, donde también se fabrica el Model Y. Una de ellas es la que aparece en el vídeo que Tesla ha publicado en el que se puede ver su funcionamiento.

Con el trabajo de esta máquina Tesla ha eliminado la necesidad de aproximadamente 300 robots, ha asegurado Elon Musk, que es lo que significa reducir de 70 a una, las partes en las que se divide el subchasis trasero de este vehículo. Con este proceso también se mejora la resistencia total del chasis del coche ya que elimina una gran cantidad de puntos débiles en las uniones entre las piezas.

Además, Tesla está utilizando un material completamente nuevo para las piezas del subchasis trasero del Tesla Model Y. Para permitir que toda esta parte se fabrique de una sola pieza de aluminio de alta presión, Tesla ha desarrollado su propia aleación de alta resistencia, muy moldeable y que no requiere tratamiento térmico ni recubrimientos metálicos.

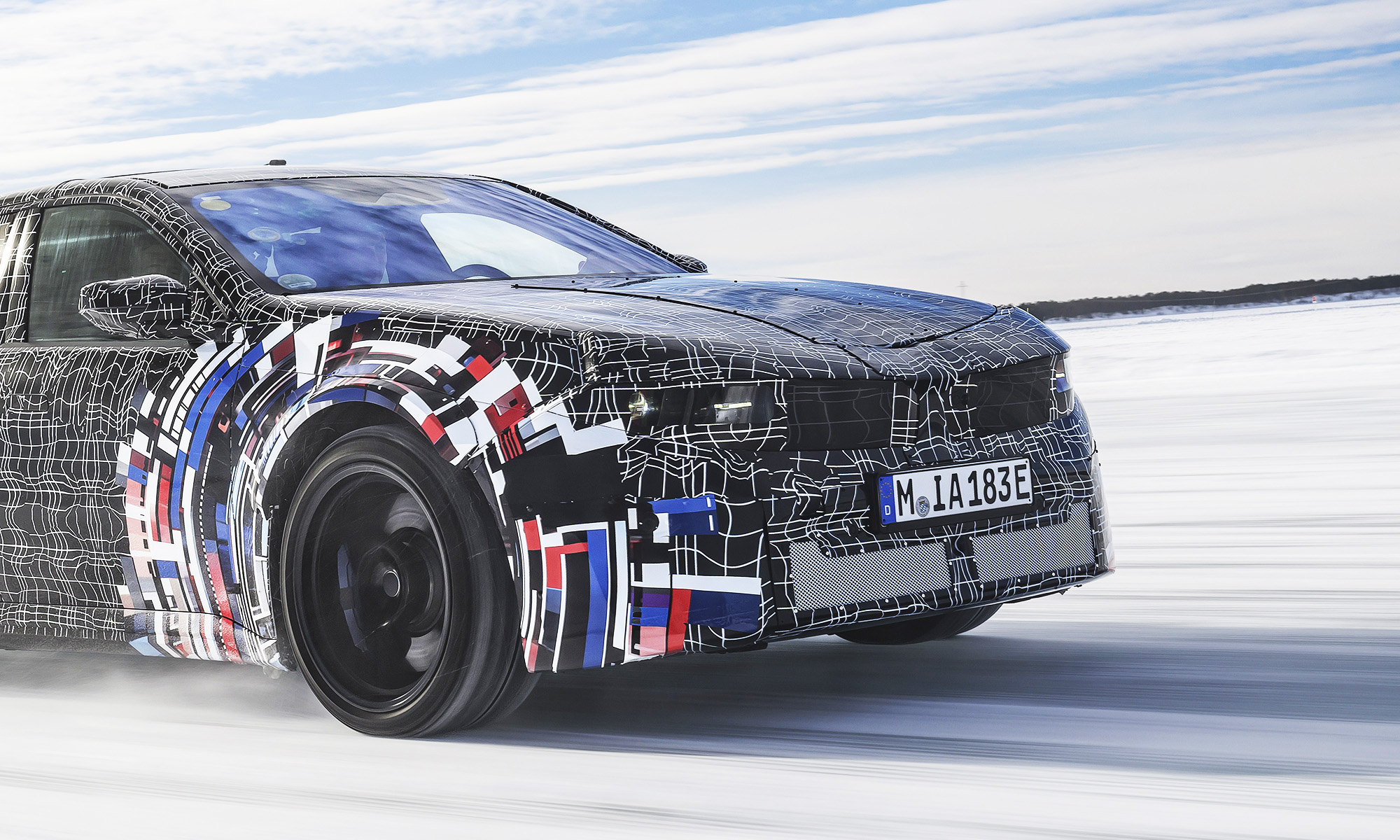

El siguiente reto al que se enfrenta Tesla será producir la parte inferior delantera del chasis utilizando el mismo proceso y unirla a la parte trasera con la nueva batería estructural. La Gigafactoría de Berlín será el laboratorio en el que se acometerá este nuevo proyecto cuando allí se comience a producir el Model Y a finales de este año.