La empresa estadounidense Solid Power ha anunciado que ya está produciendo baterías de litio en estado sólido en sus instalaciones de Louisville, Colorado. Se trata de baterías de 22 capas capaces de ofrecer 20 Ah de carga eléctrica para las que se emplea un sistema de producción automatizado roll-to-roll que es el que se utiliza habitualmente en la industria de la electrónica. Este es un paso previo y fundamental para pasar a escalar tanto los procesos como las celdas a un formato superior que es el que se exige para su implementación en los coches eléctricos.

Solid Power logró el capital financiero necesario para ampliar y automatizar la producción de baterías de electrolito sólido en una nueva instalación situada en Colorado. Esta fábrica ya ha arrancado la producción, tal y como la propia compañía anunció en octubre de este mismo año. Tras enviar más de 400 prototipos de celdas de estado sólido a auditores externos para lograr una validación independiente de su rendimiento, las celdas de 22 capas que se producen allí logran una densidad energética de 330 Wh/kg, superior a la que alcanzan las baterías de iones de litio con electrolito líquido disponibles hoy en día en el mercado. En 2022, el objetivo de la empresa es superar los 400 Wh/kg.

Con una capacidad de carga de 20 Ah, las celdas que actualmente se producen en Colorado servirán para validar los procesos de producción de celdas de mayor formato, de acuerdo con las especificaciones de los fabricantes de automóviles. A principios de 2022, Solid Power será capaz de producir las celdas de mayor capacidad que requiere la industria.

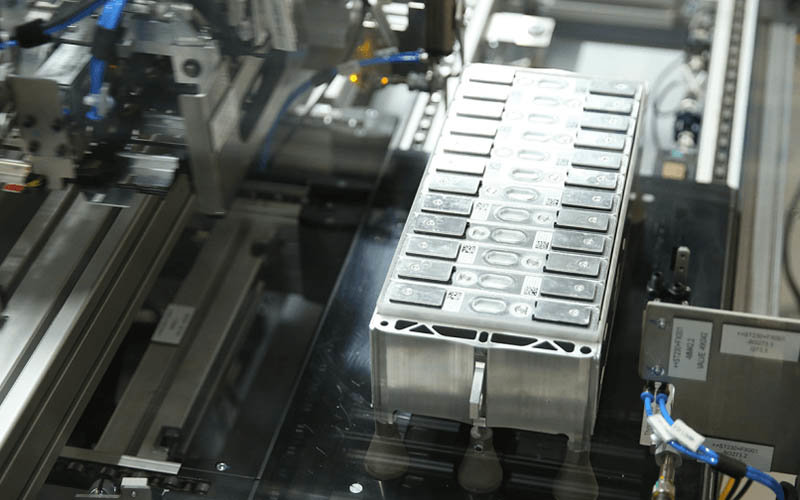

Instalaciones de Solid Power en Louisville, Colorado.

Además de permitir tasas de descarga continuas de hasta 5C, que van más allá del rendimiento que exigen en su aceleración los vehículos eléctricos, las celdas de primera generación, tipo bolsa, de 2 Ah y 10 capas, muestran estabilidad en el ciclado de carga y descarga casi a temperatura ambiente, mientras que las celdas de bolsa de doble capa correspondientes ya han superado los 250 ciclos. Las últimas composiciones de electrodos de la compañía, que se trasladarán a la línea de producción en 2021, también ha demostrado resultados muy interesantes como su buen funcionamiento a -10ºC o la posibilidad de recuperar el 50% de la capacidad de la batería en 15 minutos a temperatura ambiente.

Fabricación en serie, a gran escala y con los equipos estándar de la industria

La tecnología de las baterías de electrolito sólido combina un cátodo y un ánodo metálico y una capa de litio sólida e inorgánica entre ambos. Al sustituir el electrolito líquido, volátil, inflamable y corrosivo, por un polímetro plástico que puede funcionar a temperatura ambiente, se reducen los costes de producción. Ello permite prescindir de muchos de los sistemas de seguridad que requieren las baterías actuales, con lo que se abaratan los costes. También se eliminan el sistema de enfriamiento y el sistema de contención de líquidos, lo que simplifica el diseño de las celdas, los módulos y el paquete completo de batería. Esta simplicidad facilita la automatización del proceso de producción de manera que todas las celdas se pueden fabricar a escala comercial utilizando un equipo de producción roll to roll, que es el estándar de la industria para fabricar baterías de iones de litio estándar.

Doug Campbell, CEO y cofundador de Solid Power pone en valor la importancia de que los procesos de fabricación de sus celdas en estado sólido sean escalables y puedan implementarse en los mismos equipos que se emplean en la industria para las baterías de litio estándar. "Las primeras celdas prototipo multicapa que utilizan un diseño de celdas altamente conservador ya han superado el rendimiento energético de las de iones de litio actuales". A partir de este punto el potencial de esta tecnología permitirá hacer realidad las baterías de próxima generación.

Prototipo de batería de electrolito sólido de Solid Power.

El traslado de estos los nuevos electrolitos, los aglutinantes y el diseño final de los electrodos de a la línea de producción continua roll to roll dará como resultado mejoras adicionales en la energía específica, la densidad de energía, el ciclo de vida y las tasas de carga. Estas mejoras se traducirán en celdas con capacidades cada vez mayores que, según anuncia Solid Power, serán mostradas en un prototipo funcional a gran escala a finales de 2021.

Desde hace varios años, Solid Power mantiene varias asociaciones con fabricantes. Con BMW colabora desde 2017, cuando acordaron alcanzar con baterías de electrolito sólido los niveles de rendimiento requeridos para los vehículos eléctricos de altas prestaciones. Con Ford el acuerdo se firmó en 2019, con el objetivo de desarrollar esta tecnología para la próxima generación de coches eléctricos, y su adaptación a la industria. La empresa cuenta también con el respaldo de importantes inversores como Samsung, Hyundai, Ford, Volta Energy Technologies y Solvay.