La compañía alemana Schaeffler ha presentado una nueva generación de placas bipolares metálicas para pilas de combustible PEM (pilas de combustible de membrana electrolítica polimérica). Unas placas con un nuevo diseño que abaratan su coste, tienen mayor vida útil y son más potentes.

Todos los sistemas de pilas de combustible se basan en placas bipolares. Lo que diferencia a las placas desarrolladas por Schaeffler es que su diseño está optimizado para fabricarlas en grandes series, lo cual permitiría reducir el coste de fabricación aprovechando la economía de escala. Este punto es clave, pues la tecnología de pila de combustible sigue siendo muy cara.

La nueva generación de placas bipolares de Schaeffler utiliza un enfoque conocido como diseño para la fabricación (DFM). El objetivo es lograr un nivel de rentabilidad y escalabilidad de fabricación suficiente para que los vehículos impulsados por hidrógeno alcancen mayor cuota de mercado. La compañía alemana está aprovechando sus muchos años de experiencia y conocimientos en el estampado y conformado de metales, y ha logrado un mayor nivel de precisión en el estampado de las estructuras ultrafinas necesarias en la superficie de las placas, que tienen un espesor de solo 50 a 100 micrómetros (como un cabello humano de grosor medio).

Tienen también un nuevo proceso de recubrimiento para prolongar la vida útil de las pilas de combustible. El propósito de los recubrimientos es mantener un alto nivel de conductividad eléctrica durante toda la vida útil de la celda de combustible. Los recubrimientos se aplican utilizando una versión adaptada y afinada del proceso de deposición física de vapor (PVD) que Schaeffler ha venido utilizando durante años en la producción de millones de componentes sometidos a grandes esfuerzos a lo largo de los años.

Para hacer que las pilas de combustible sean herméticas al gas y al agua, algo vital desde el punto de vista de la calidad y la seguridad, Schaeffler utiliza juntas moldeadas por inyección o serigrafiadas o, según los requisitos, un proceso especial de soldadura por láser desarrollado internamente. Además, dependiendo de los requisitos del cliente, los recubrimientos pueden diseñarse para ofrecer la mayor vida útil de la placa posible, una huella de carbono lo más baja posible o la mejor relación precio-rendimiento.

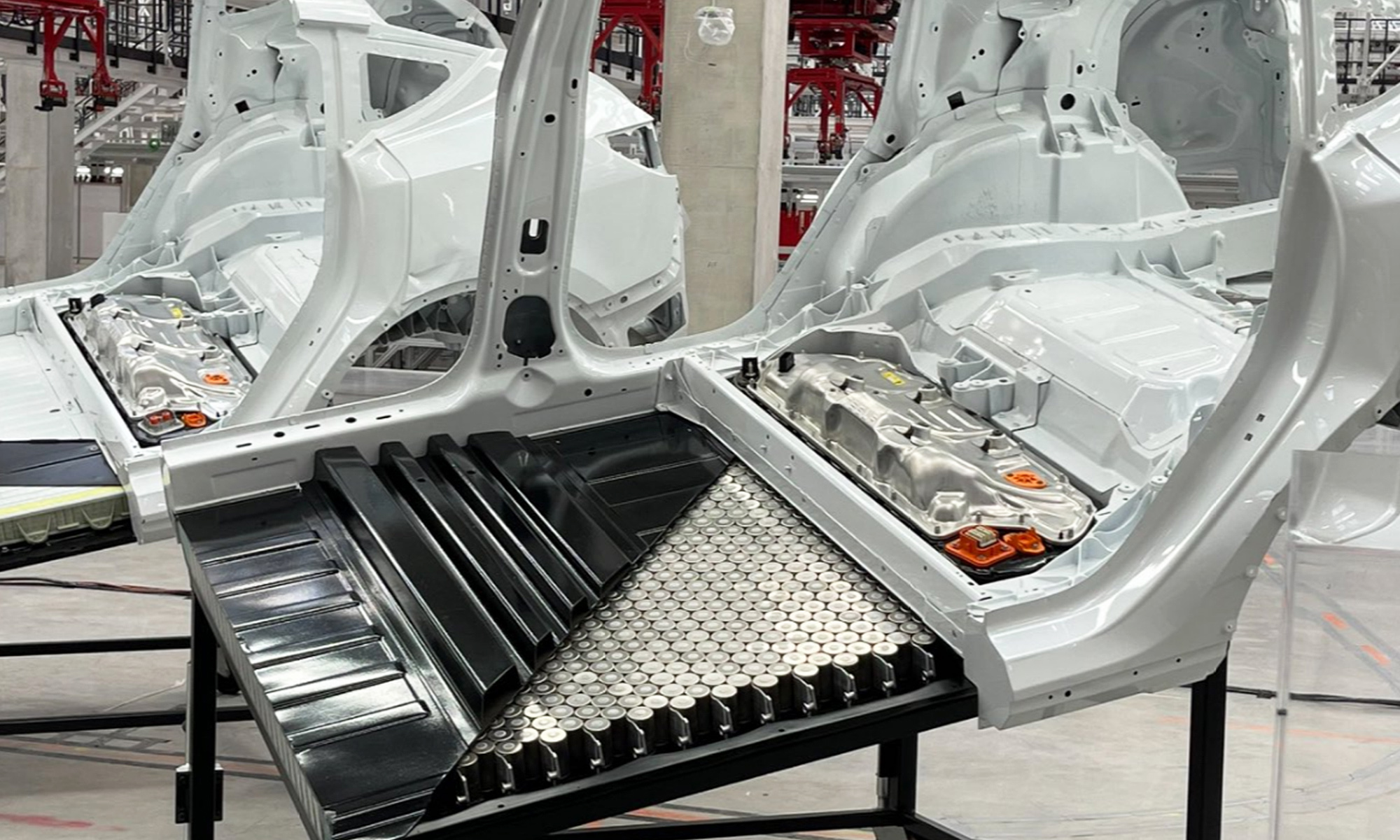

Por otro lado, las pilas de combustible fabricadas con estas nuevas placas alcanzan una densidad de potencia aproximadamente un 20% superior a la de las pilas fabricadas con placas de la generación anterior. Cada placa tiene el tamaño aproximado de un papel DIN A4 y pesa sólo 60 gramos, pero su papel es fundamental en la reacción química que se produce en la pila. En la pila de un vehículo de hidrógeno, se superponen varios cientos de estas placas, cada una separada por un conjunto de electrodos de membrana (MEA).

Cuanto más finas y precisas sean las estructuras de la placa bipolar, más eficiente será. Las nuevas placas de Schaeffler permiten una densidad de potencia de pila de celdas de combustible de 4,6 kW por litro, incluidas las placas finales y el hardware de compresión. Como curiosidad, representan hasta el 80% del peso de la pila y hasta el 65% de su volumen. Unas 400 placas permiten ofrecer una potencia aproximada de 140 kW (190 CV).

El siguiente paso de Schaeffler es prepararse para su industrialización a gran escala. La compañía alemana ha puesto en marcha una planta piloto para fabricar las nuevas placas (bajo el nombre Innoplate) en tiradas de varias decenas de miles de unidades para que las utilicen los fabricantes de vehículos en prototipos y series pequeñas, una producción que comenzará a principios de 2024. El objetivo siguiente, lógicamente, es llevarlo a vehículos de producción en serie.

La planta se ha diseñado para fabricar también grandes placas destinadas a electrolizadores de gran tamaño, diseñados para obtener hidrógeno verde.