El crecimiento del mercado de vehículos eléctricos está obligando a la industria del automóvil a redefinirse y a sus ingenieros a investigar en un campo que siempre ha sido un hándicap que ha perjudicado a los coches eléctricos: el elevado peso de los vehículos de batería.

Este factor, que puede pasar desapercibido para el comprador, tiene un impacto directo y significativo en la eficiencia, el coste y, lo más importante, la seguridad. El problema reside en la propia esencia de la tecnología: para lograr una mayor autonomía, se necesitan baterías más grandes, lo que añade un peso considerable al conjunto del vehículo.

La respuesta de la ciencia: un polímero más fuerte que el acero

Los estudios confirman que muchos vehículos eléctricos pesan hasta un 33% más que sus homólogos con motor de combustión interna. Un ejemplo contundente es la Ford F-150 Lightning, cuya versión eléctrica añade entre 900 y 1.400 kilogramos al peso del modelo de gasolina.

Este peso extra no es solo un problema de eficiencia, sino también de seguridad. La Oficina Nacional de Investigación Económica de Estados Unidos ha concluido que añadir 450 kg a un vehículo incrementa el riesgo de fatalidad en un accidente en un 47%. Además, en caso de colisión, el peso adicional y la presencia de las baterías a bordo plantean riesgos únicos, como las fugas de productos químicos que podrían dañar tanto a los ocupantes como a los equipos de rescate

Este dilema ha creado un círculo vicioso para los fabricantes, obligados a encontrar una solución que simultáneamente reduzca el peso, aumente la autonomía y mejore la seguridad pasiva.

En este contexto de búsqueda de soluciones, un avance en la ciencia de materiales ha captado la atención global. Ingenieros de la Universidad de Texas A&M, bajo la dirección del Dr. Mohammad Naraghi, han desarrollado un compuesto de fibra de carbono denominado copoliéster termoestable aromático (ATSP). Este material, según sus creadores, presenta una combinación de propiedades sin precedentes: es varias veces más fuerte que el acero y, a la vez, más ligero que el aluminio.

Para entender la magnitud de este hallazgo, es fundamental aclarar la afirmación de que es "más fuerte que el acero". Este concepto se refiere a la relación resistencia-peso del material. No significa que una pieza de ATSP sea intrínsecamente más robusta que una viga de acero, sino que, para el mismo peso, el ATSP ofrece una capacidad de carga y resistencia estructural muy superior. Esta métrica es la que define la viabilidad de un material en la industria, donde cada gramo de ahorro se traduce en una mayor eficiencia y un mejor rendimiento.

El ATSP pertenece a una clase emergente de materiales conocida como vitrímeros. Estos polímeros innovadores combinan lo mejor de los dos tipos de plásticos tradicionales: la flexibilidad y capacidad de moldeo de los termoplásticos, con la estabilidad química y rigidez de los termoestables. Esta fusión de propiedades permite que el material sea extremadamente duradero y, al mismo tiempo, adaptable a nuevas formas, un rasgo que lo diferencia radicalmente de los materiales convencionales.

La tabla a continuación sintetiza las ventajas y desventajas de los materiales más utilizados en la fabricación de vehículos en comparación con el ATSP:

| Material | Ventajas Clave | Desventajas Clave | Aplicación Común |

|---|---|---|---|

| Acero | Coste bajo, alta durabilidad, excelente resistencia a la deformación. | Muy pesado, susceptible a la corrosión. | Chasis y estructuras de coches de mercado masivo. |

| Aluminio | Más ligero que el acero, buena resistencia, durabilidad. | Más caro que el acero, reparaciones complejas, vulnerable a corrosión superficial. | Carrocerías de algunos VE y coches de gama media. |

| Fibra de Carbono | Extraordinariamente ligero, alta relación resistencia-peso. | Muy costoso, se puede fracturar, reparaciones difíciles y caras. | Superdeportivos, vehículos de alta gama y competición. |

| ATSP | Más ligero que el aluminio, varias veces más fuerte que el acero (rel. peso/resistencia), auto-reparable, reciclable. | Etapa de desarrollo e implementación industrial. | Futuras estructuras de vehículos eléctricos, piezas de aviación. |

La ‘magia’ de la auto-reparación

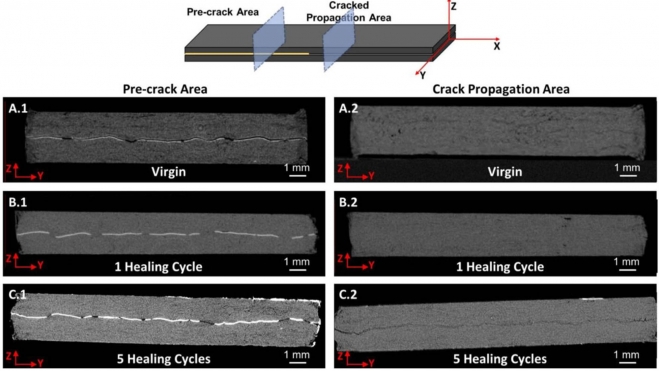

La propiedad más revolucionaria del ATSP es su capacidad para auto-repararse. Los investigadores explican que este "plástico inteligente" funciona de forma similar a como lo hace la piel humana. El mecanismo, basado en una "química de intercambio de enlaces" que se activa con la aplicación de calor, permite que el material no solo recupere su forma, sino que también repare grietas y deformaciones. En las pruebas de laboratorio, el material demostró su resiliencia al ser sometido a cientos de ciclos de estrés sin fallar.

El proceso de reparación se realiza en dos etapas de temperatura críticas. A unos 160°C, el compuesto activa el intercambio de enlaces para recuperar su forma original. Cuando se expone a temperaturas más altas, cercanas a los 280°C, el material puede reparar las grietas y restaurar su resistencia estructural. Lo más sorprendente es que, en algunos experimentos, el ATSP se hizo más duradero con cada ciclo de curación, un fenómeno que no se observa en materiales de ingeniería tradicionales.

Esta característica redefine la seguridad pasiva en los vehículos. Mientras que materiales como el acero y el aluminio se deforman permanentemente en un impacto, y la fibra de carbono puede fracturarse, el ATSP tiene el potencial de "restaurar las deformaciones de un coche después de una colisión". Esto no solo reduce significativamente los costes de reparación, sino que también mejora la protección de los pasajeros al mantener la integridad de la estructura. Es un salto de materiales que simplemente "resisten el daño" a materiales que son "adaptables y reparables".

Sostenibilidad y eficiencia

Más allá de sus impresionantes propiedades mecánicas y de reparación, el ATSP ofrece una ventaja crucial en la era de la sostenibilidad: es totalmente reciclable. A diferencia de muchos polímeros termoestables y composites de fibra de carbono que son difíciles de reciclar, el ATSP puede ser triturado y moldeado en una nueva forma repetidamente, sin que su composición química se degrade. Esta cualidad lo alinea con las tendencias más recientes de la industria, que buscan el uso de materiales sostenibles y diseños ecológicos para reducir la huella ambiental del sector.

El ATSP se presenta como la punta de lanza de una revolución en la que los materiales son diseñados con un propósito específico, pero no es el único avance en su campo. Otras investigaciones han logrado materiales como el Aerografito, o el Galvorn, que son extremadamente ligeros y resistentes, mientras otros polímeros ya demuestran capacidades de auto-reparación a temperatura ambiente. Esto demuestra que la ciencia de materiales está en plena efervescencia.

El éxito de la industria del automóvil no dependerá de un único "material mágico", sino de una combinación inteligente de materiales que complementen sus propiedades. La arquitectura mixta será el futuro: el acero seguirá siendo vital en la estructura del chasis, el aluminio en algunas zonas, y los nuevos composites como el ATSP en la carrocería y los componentes que más se beneficien de su ligereza y capacidad de auto-reparación.

El desarrollo del ATSP representa un hito en la ingeniería de materiales. Al combinar una ligereza extrema con una resistencia superior y la revolucionaria capacidad de auto-reparación, este "plástico inteligente" ofrece una solución viable a los retos que enfrenta la industria del vehículo eléctrico en materia de seguridad, eficiencia y sostenibilidad. Es un paso decisivo hacia la construcción de vehículos más seguros, más eficientes y más respetuosos con el medio ambiente, transformando la movilidad del futuro al pasar de una ingeniería de la resistencia a una ingeniería de la adaptabilidad.