La vida útil de la batería de un coche eléctrico depende de varios factores que afectan de forma diferente a su degradación. De todos ellos, la temperatura se ha mostrado como el factor más importante afectando gravemente a la tasa de degradación. Por esta razón, los fabricantes de vehículos eléctricos y sus proveedores se centran en mejorar los sistemas de gestión térmica de la batería para que su vida útil sea, al menos, tan larga como la del vehículo en el que se instala. El enfriamiento termoeléctrico (TEC), que permite un control sencillo de la temperatura ajustando el suministro de voltaje, está llamando la atención en la industria del vehículo eléctrico.

La relación entre la degradación de la batería y la temperatura sigue un comportamiento descrito por la ecuación de Arrhenius, que expresa la dependencia de la velocidad de una reacción química respecto a la temperatura a la que ocurre esa reacción. La relación exacta depende de la electroquímica y del diseño de la batería. No existe un modelo único que modele todas las diferentes químicas.

En general, la capacidad energética de una batería se reduce a medida que aumenta su temperatura de funcionamiento. Por otro lado, las bajas temperaturas, la batería sufre una bajada en su rendimiento. Además, son precisamente los cambios de temperatura bruscos los que reducen significativamente los ciclos de vida. La industria pone como referencia para considerar que una batería ha finalizado su vida útil en un vehículo eléctrico cuando alcanza una pérdida de capacidad del aproximadamente el 20% o un incremento de la resistencia interna del 30%.

Sistemas activos y pasivos de gestión térmica

Los sistemas de gestión térmica de la batería o BTMS (Battery Thermal Management System optimises, por sus sigla en inglés), contribuyen significativamente a la salud de la batería y extienden su vida útil. Son la principal herramienta que poseen los ingenieros para abordar el sobrecalentamiento de la batería y su bajo rendimiento. Además, a medida que aumenta la capacidad y la velocidad de carga y descarga, la seguridad del sistema precisa mayor atención. Por esta razón, se están desarrollando varios BTMS que satisfacen la mayor demanda potencia y el aumento de la velocidad de carga. Pueden ser pasivos o activos y se pueden clasificar por diferentes conceptos.

Los sistemas de gestión térmica pueden ser pasivos o activos y utilizar aire o líquido.

En primer lugar está el propósito del sistema: calentamiento, enfriamiento o ambos. En segundo lugar, el medio que se utiliza para lograrlo, que puede ser aire o líquido. Por último está la fuente que se utiliza para el control térmico. Es pasiva si el líquido o aire que se introduce en el habitáculo de la batería ingresa en él sin preacondicionamiento previo adicional y es activa si se instala un componente específico de climatización previo.

El mayor beneficio que aportan los BTMS pasivos es que no consumen energía adicional ya que se utilizan materiales de cambio de fase, tuberías de calor e hidrogeles. Su mayor inconveniente es que el proceso de enfriamiento es difícil de administrar. Los métodos activos generalmente se basan en la circulación forzada y de sustancias específicos como el agua y el aire alrededor de la batería. Su principal limitación es que efecto de enfriamiento puede ser muy limitado bajo ciertas circunstancias.

Sistemas activos: aire versus líquido

Los sistemas activos pueden utilizar aire o líquido, y en cualquier caso usan componentes externos como bombas y ventiladores que requieren energía adicional de la batería. Además son fuente de vibraciones y ruidos en un entorno que generalmente es silencioso y necesitan un mantenimiento extra lo que aumenta su coste final.

En los sistemas de refrigeración por aire, la batería se enfría gracias a un flujo que la recorre de un lado al otro. El aire generalmente proviene del exterior, pero en sistemas más complejos se usa el flujo adicional del aire acondicionado del habitáculo. La ventaja de este método es la simpleza. No se necesita aislamiento entre el aire y la batería lo que exige un mantenimiento menor y componentes mucho más livianos.

Gestión térmica de la batería, el nuevo reto de fabricantes y suministradores.

Su mayor inconveniente es la limitada capacidad calorífica del aire que requiere un mayor espacio para los componentes que constituyen el BTMS. Además, se debe utilizar una geometría especial para el canal del refrigerante y solo se pueden enfriar unas pocas celdas a la vez. Debido a esto, es necesario aumentar la velocidad del flujo de aire, lo que conduce a una menor eficiencia energética.

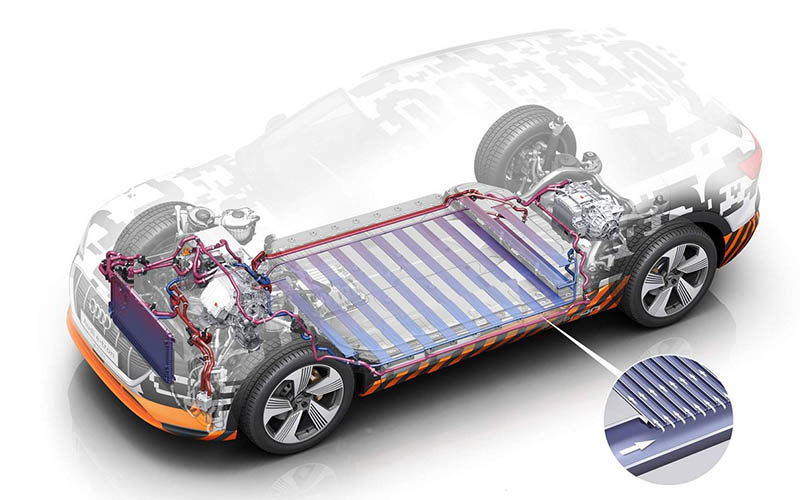

Los componentes de los sistemas refrigerados por líquido, que contienen un refrigerante, se encuentran entre las celdas o los módulos. El calor se transporta a un disipador de calor, alejado de la batería. El disipador de calor puede ser un radiador simple o un sistema más complejo que disipa el calor en un circuito refrigerante. Por lo general, ambos se usan en combinación, y el intercambio de temperatura se realiza en función de varios parámetros.

La desventaja de este sistema son un mayor peso resultante de los componentes adicionales y la proximidad del líquido refrigerante a los componentes de alto voltaje. Por lo tanto, durante la operación y el mantenimiento, deben implementarse medidas de seguridad que añaden nuevos componentes que ocupan espacio y aumentan el peso del sistema.

Enfriamiento termoeléctrico, combinándolo todo

Un BTMS que está llamando la atención en la industria del vehículo eléctrico es el enfriamiento termoeléctrico (TEC). Se trata de un sistema que permite un control sencillo de la temperatura ajustando el suministro de voltaje. Además, no utiliza materiales líquidos y es silencioso, estable. Su principio físico es los efectos Peltier-Seebeck y Thompson, que se basan en la conversión del voltaje en un gradiente de temperatura. Los primeros diseños que utilizan este sistema han logrado mantener la temperatura de la batería por debajo de los 55ºC.

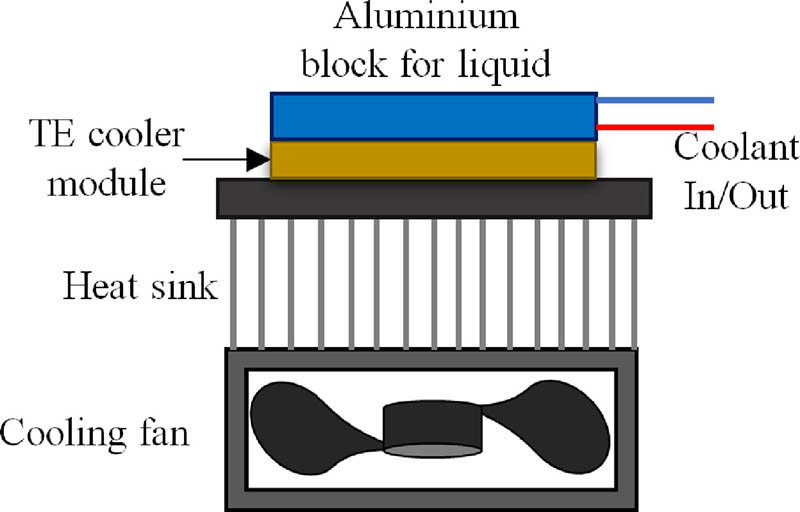

Esquema de funcionamiento de un sistema combinado que emplea la refrigeración termoeléctrica y un sistema de enfriamiento activo por líquido.

En un documento publicado en la revista ScienceDirect, "Electric vehicle battery thermal management system with thermoelectric cooling", se explica el resultado de un sistema combinado que emplea la refrigeración termoeléctrica y un sistema de enfriamiento activo por líquido que funciona como medio para eliminar el calor de las baterías. La configuración de un sistema combinado como este sería de la siguiente forma.

La batería se coloca verticalmente en el centro del contenedor de refrigerante. El líquido o el aire, impulsado por una bomba fluye a su alrededor y elimina una cantidad considerable del calor generado por ella durante el funcionamiento. El TEC se usa para controlar la temperatura del refrigerante a posteriori. Por último, el extremo caliente del TEC es enfriado por el disipador de calor y el ventilador conectado a él.

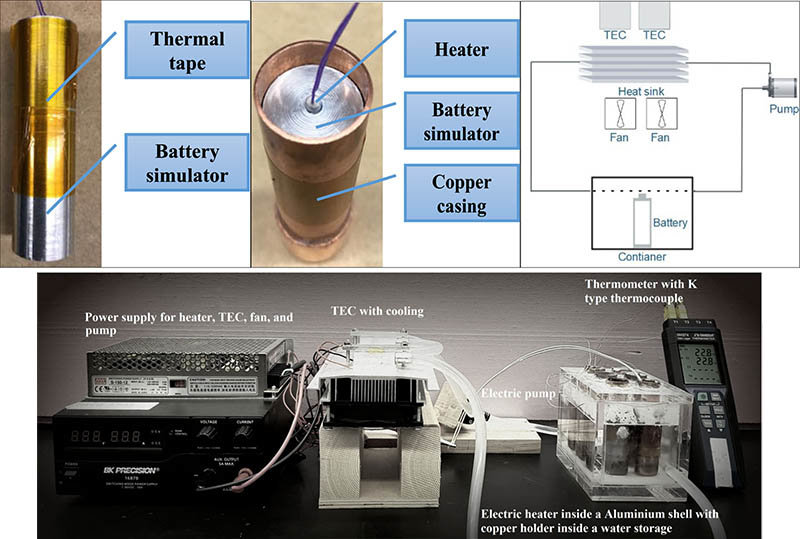

Sistema experimental de enfriamiento termoeléctrico.

Los resultados experimentales revelan un prometedor efecto de enfriamiento y una cantidad razonable de disipación de energía. Según se refleja en el documento, "la prueba experimental muestra que la temperatura de la superficie de la batería cae alrededor de 43 ºC, desde los 55 ºC a los 12º C, usando un sistema de enfriamiento de agua basado en TEC para una sola celda con soporte de cobre cuando se suministran 40 V al calentador y 12 V al módulo TEC". En el propio documento se asegura que el sistema puede mejorarse para satisfacer la demanda que exige una mayor generación de calor.