Elon Musk tiene un ambicioso plan para que Tesla ponga 20 millones de vehículos eléctricos en las carreteras en el año 2030. Para cumplir con él, las nuevas celdas 4680 son clave para este proyecto. Gracias a que son más grandes, más eficientes y más económicas, y al empelo de un proceso de fabricación totalmente innovador, Tesla pretende reducir a la mitad los costes de la batería del Model Y. Sin embargo, en esta estrategia ha surgido un problema, probablemente esperado, que afecta a una técnica de producción llamada revestimiento en seco.

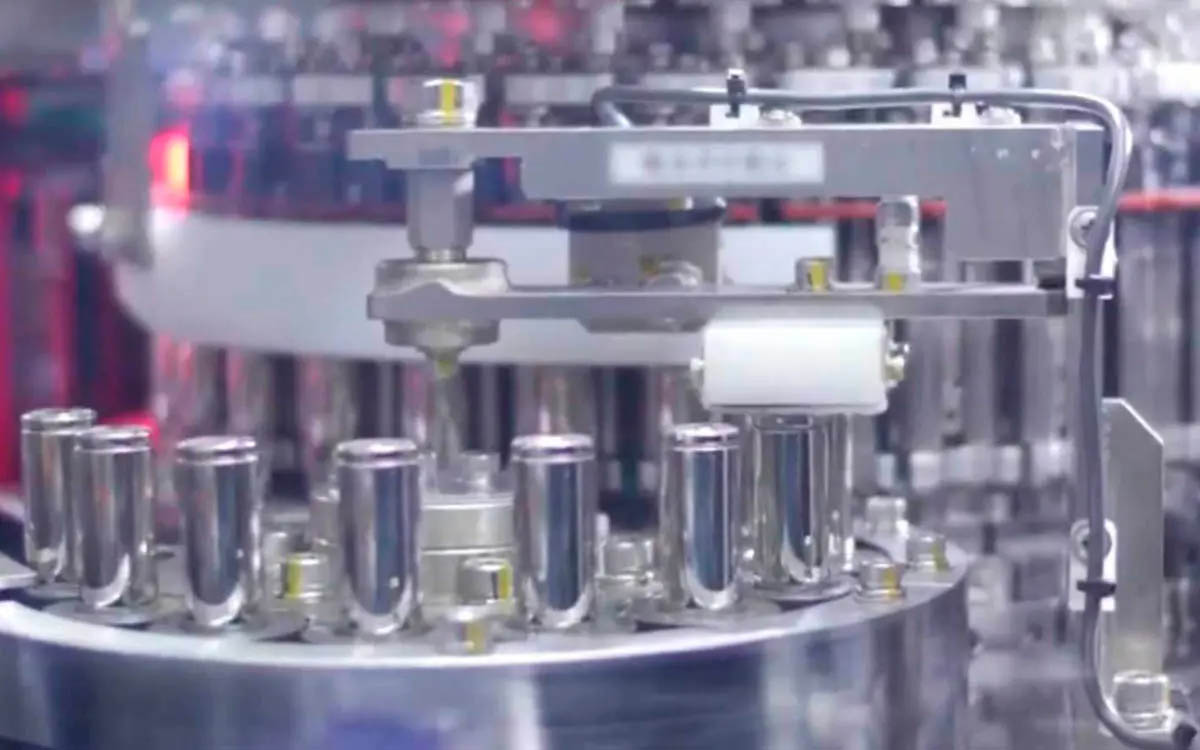

Tesla presentó las celdas de batería 4680 en 2020 como una pieza fundamental del puzle con el que aspiraba a lograr alcanzar la paridad de precios con los vehículos de combustión. Forman parte de los nuevos paquetes de baterías estructurales del Tesla Model Y, y de los próximos modelos que el fabricante va a ofrecer en su catálogo. Tesla ya usa estas celdas 4680 en los paquetes de baterías estructurales en la nueva fábrica de Austin y también en la factoría de Berlín. Potencialmente, las celdas 4680 pueden reducir el coste de las baterías a la mitad.

Para lograr este objetivo, Tesla emplea una nueva técnica de producción llamada revestimiento en seco. Si bien esta tecnología es la que va a permitir reducir significativamente los costes, el propio Elon Musk ya reconoció que suponía un gran desafío técnico. Tesla adquirió los conocimientos necesarios para ejecutarla cuando en 2019 compró Maxwell Technologies, una empresa de San Diego que fabrica ultracondensadores.

Por lo general, los electrodos de las baterías se recubren mediante un proceso húmedo, mezclando los materiales con solventes aglutinantes tóxicos. Una vez recubiertos, se secan en grandes hornos, mientras que los solventes venenosos que se evaporan en el proceso se recuperan, se tratan y se reciclan. Todo este proceso agrega unos costes significativos en forma de mano de obra y espacio en la fábrica. Con el proceso de recubrimiento en seco, los electrodos se recubren con diferentes aglutinantes sin necesidad de emplear grandes cantidades de líquidos, eliminando completamente el proceso de secado.

El resultado es un proceso mucho más barato, más rápido y mucho menos lesivo para el medio ambiente. El consumo de energía es una décima parte que el que se emplea en el recubrimiento húmedo, reduciendo la mano de obra a una tercera parte. Por lo tanto, este proceso es crucial para reducir los costes de producción de las baterías de iones de litio. Pero para hacer esto, el proceso debe escalarse hasta el punto en que se generen este gran ahorro potencial.

Ahí radica el problema por el que, al parecer, el proceso aún no está listo para ampliar la producción. Elon Musk prometió que la producción en masa llegaría "a finales de 2022", pero algunos expertos consultados por Reuters, cercanos a Tesla, piensan que el proceso podría no estar listo ni siquiera para 2023.

La tecnología es prometedora, pero Maxwell la desarrolló para su uso en ultracondensadores, no en baterías. Los electrodos de las baterías de los vehículos eléctricos son mucho más grandes y gruesos que los ultracondensadores lo que hace que sea difícil mantener la calidad de manera constante a las velocidades que exige la producción en masa. Según Reuters, los rendimientos de producción son tan bajos que los ahorros potenciales en los costes de producción quedan completamente diluidos.

Una vez que se resuelvan los problemas de producción, los ahorros potenciales del uso de la tecnología pueden llegar hasta a 5.500 dólares por paquete de baterías. Esto significa reducirlos la mitad en comparación con un paquete que use celdas 2170. Teniendo en cuenta que las baterías son el componente más caro de un vehículo eléctrico, el ahorro respecto al coste total del coche podría ser de hasta un 8 %.