Hace unas semanas conocimos los primeros trazos de un plan maestro de Tesla para cambiar radicalmente la manera de fabricar coches, con el objetivo de ser más eficientes, reduciendo el tiempo y los costes de producción. Bajo el nombre de 'Unboxing', ahora hemos conocido nuevos detalles sobre el funcionamiento de este método de fabricación, que pretende cambiar la línea de producción tradicional que implantó Henry Ford el siglo pasado.

Este nuevo proceso de producción pretende cambiar radicalmente la manera de fabricar un coche y, por tanto, poner patas arriba la industria tal y como la conocemos. Y es que se trata de hacer una fábrica sin líneas de montaje, con mucha más automatización y con un 40 por ciento menos de personal humano. Pero el cambio más importante es que pretende hacer el coche de fuera hacia dentro, al revés de como se hace ahora.

Al parecer, según revela el diario alemán Handelsblatt, Tesla habría invitado a varios expertos de la industria a su fábrica más reciente y moderna en Austin para dar a conocer la idea de este nuevo método de producción. Chris McNally, analista del banco de inversión Evercore ISI, ha revelado algunos detalles al respecto de este proyecto, conocido internamente como NV9X, en buena parte secreto y bajo la supervisión personal del propio Elon Musk.

Vayamos al meollo del asunto. Hoy en día, el primer paso en una línea de producción es unir mediante soldadura el suelo, el techo y los pilares de las puertas para formar la estructura del vehículo. Después se colocan el capó, las puertas y el resto de paneles de la carrocería; se sumerge todo en un baño electrolítico para prevenir la corrosión y acto seguido se pinta. Después de pintarlo, el chasis va pasando por un determinado número de estaciones y, en cada estación, humanos y/o robots hacen una tarea específica. Cada tarea se hace desde fuera del coche: se instala el cableado, se monta el salpicadero y los asientos, se instala el motor (y la batería en el caso de los eléctricos), los ejes, las ruedas y así sucesivamente... Hasta llegar a los paragolpes, las molduras decorativas y las insignias de la marca. Es fácil captar la idea de fuera hacia dentro.

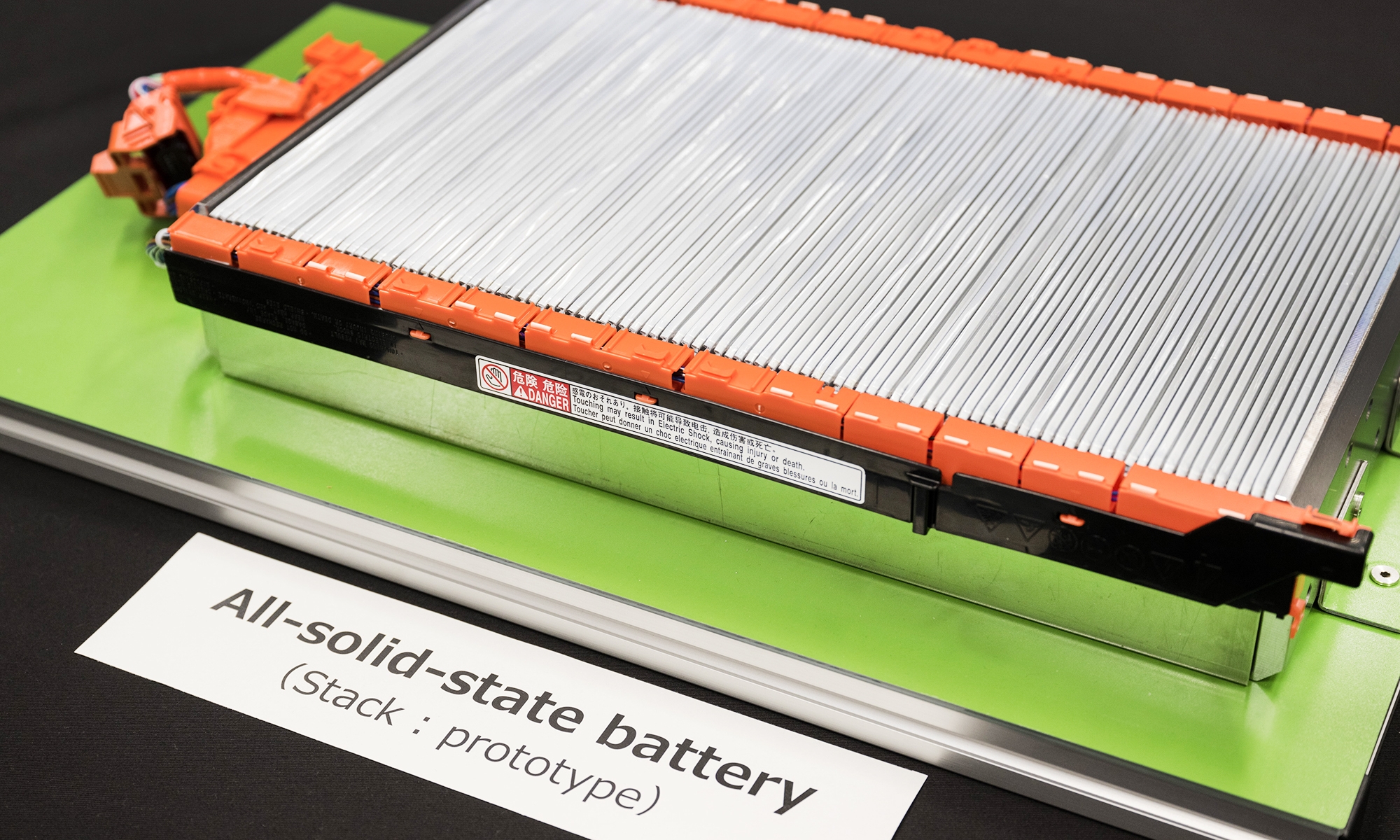

Tesla quiere cambiar la línea de montaje clásica por un sistema modular y de dentro hacia fuera. En lugar de hacer la carrocería, pintarla en una sola pieza y luego montar el resto del vehículo, la idea es empezar montando el interior sobre la estructura de la batería. Como la carrocería no está en medio, el trabajo es más ergonómico para los humanos y más sencillo de automatizar para los robots, lo que permitiría hacer los coches un 25 por ciento más rápido y de manera más barata.

En el taller de carrocería se hacen y se pintan los paneles de la carrocería y las puertas de manera individual. El suelo del coche y los subchasis se fabrican de manera independiente mediante fundición a presión con las gigaprensas, un método que ya utiliza Tesla actualmente y que ha permitido reducir los costes de manera considerable, hasta el punto de que otros fabricantes le han copiado la idea.

Después se unen las distintas partes del chasis junto con los motores eléctricos, instalados previamente en los subchasis trasero y/o delantero. Posteriormente se acopla todo al suelo del vehículo y, después, se colocan los paneles de la carrocería. Justo en orden inverso a como se hace actualmente.

Todo esto también implica cambios en el diseño y organización de la fábrica. Según McNally, los pasillos de la fábrica de Tesla en Austin son más altos de lo habitual en una fábrica de coches porque, al parecer, está preparada para tener varios pisos. La línea de montaje clásica en línea recta se cambiará por "líneas de producción en forma de S y plataformas que se mueven de forma autónoma".

La producción con este nuevo método de construcción modular sería más barata, ya que se requiere un 40 por ciento menos de personal y los coches se pueden construir un 25 por ciento más rápido, pero no está exenta de problemas a resolver. Por ejemplo, las piezas del bastidor deben soldarse sin dañar el interior (que ya estaría montado). Por otro lado, pintar todas las piezas individualmente puede llevar a sutiles diferencias de color y nivel de aplicación, además de que puede existir cierta diferencia en la protección contra la corrosión.

El método parece revolucionario y, aunque pueda ser controvertido y tener varios peros en su aplicación práctica, lo cierto es que Tesla ha estado innovando en los procesos de fabricación durante los últimos años. El ejemplo más notorio es la fabricación de los subchasis mediante fundición a presión con las gigaprensas, un método que han copiado Volvo y varios fabricantes chinos. Sólo el tiempo nos dirá si este método es válido para abaratar costes y fabricar coches a mayor ritmo.