China se ha consolidado como líder global en la creación, desarrollo y producción de vehículos eléctricos, distanciándose rápidamente de Europa y de EE. UU. Su éxito se cimenta en una estrategia industrial profundamente coordinada, donde la automatización intensiva y la integración vertical son ejes fundamentales.

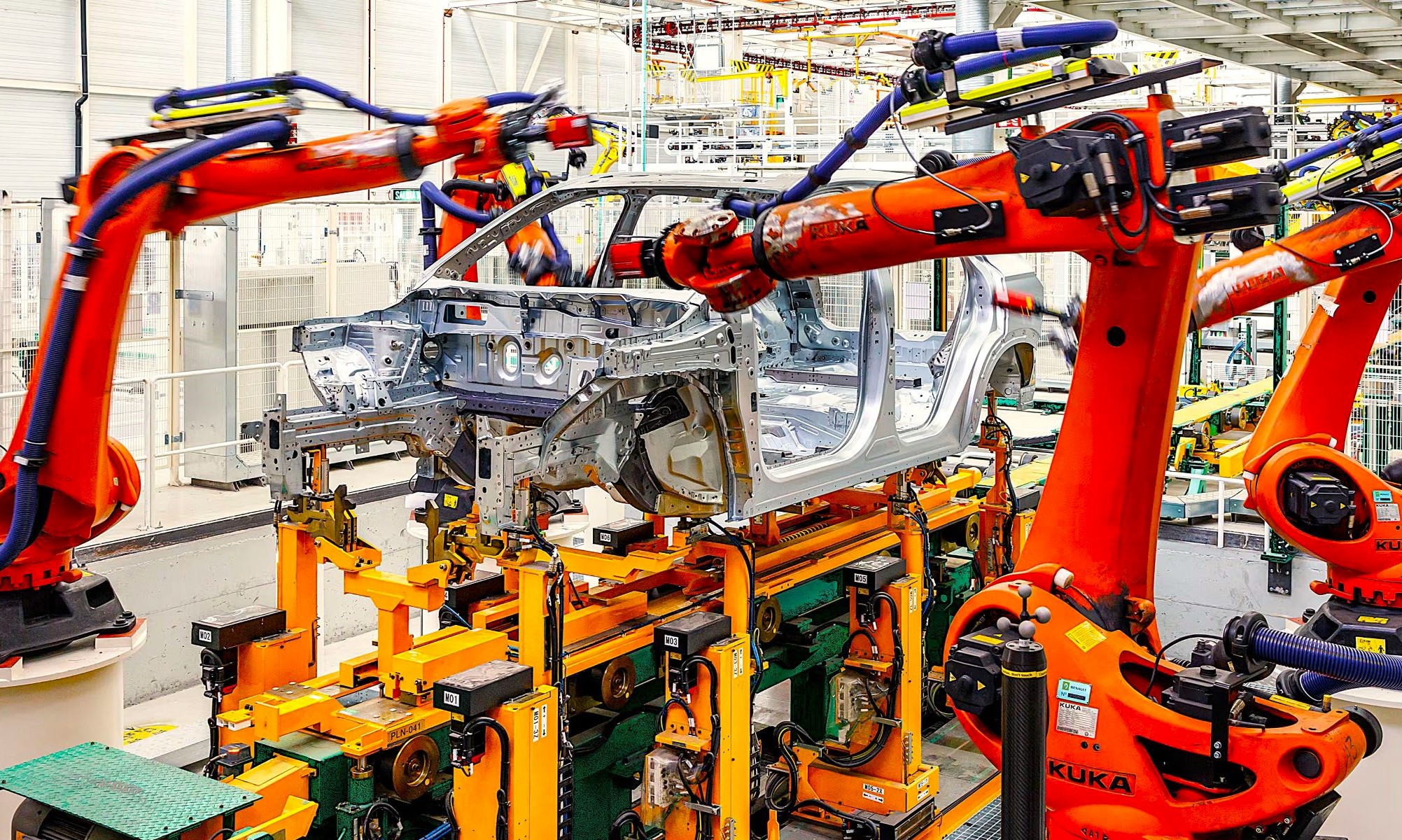

Empresas como BYD diseñan y fabrican componentes clave (baterías, motores, software) dentro del mismo grupo, lo que reduce costes y tiempos de producción. Por ejemplo, las fábricas de BYD alcanzan una capacidad anual que supera los 5,8 millones de vehículos, con una de sus plantas más grandes en Hefei capaz de producir 1,32 millones de unidades. Además, la automatización en la manufactura alcanza el 50-60% en las plantas chinas, muy por encima del 30-40% típico en Europa.

La ventaja estructural

China ha convertido esta rapidez en una ventaja competitiva estructural. En su libro, Breakneck, el investigador Dan Wang describe a China como un “Estado de ingeniería”: una cultura política y técnica que prioriza construir a gran escala y con celeridad, en contraste con sociedades más litigiosas y administrativas.

Esa mentalidad no es anecdótica: se traduce en decisiones públicas y privadas que reducen plazos (desde permisos hasta financiación) y permiten poner en marcha plantas y modelos en una fracción del tiempo habitual en Europa. El análisis periodístico de WIRED subraya cómo ese modelo cultural y organizativo impulsa la velocidad industrial china.

La clave operativa está en tres palancas: integración vertical, automatización y ciclos de desarrollo comprimidos. Grupos como BYD o fabricantes nacidos en la era eléctrica controlan baterías, celdas, electrónica y ensamblado, lo que elimina fricciones logísticas y coste de coordinación entre proveedores externos.

Además, la automatización y la robotización de las plantas chinas permiten tasas de producción y escalado más rápidas que muchas factorías europeas, donde la deslocalización de componentes y cadenas de suministro complejas alargan los plazos. El resultado tangible es que las empresas chinas pueden diseñar, validar y lanzar un modelo nuevo en 18–24 meses, frente a los más de cinco años que suelen tardar los grandes grupos occidentales. Esta reducción del “time-to-market” es una de las conclusiones clave recogidas por investigaciones internacionales sobre la industria automovilística china.

Plantas como las de Zeekr en Ningbo combinan robótica avanzada e IA multinivel, habilitando producción continua 24/7 y volcando modelos al mercado con una rapidez asombrosa. Tecnologías complementarias como la Inteligencia Artificial, el diseño modular y las actualizaciones OTA aceleran aún más el ciclo de vida del producto.

A esa velocidad productiva se suma un ecosistema público-privado sincronizado. Los gobiernos locales facilitan terrenos, permisos y subvenciones; los bancos y fondos públicos facilitan CAPEX; y las administraciones permiten, con mayor flexibilidad, experimentación normativa en zonas piloto.

El caso paradigmático de la gigafactoría de Tesla en Shanghái, implantada con una rapidez que sorprendió a la industria, ilustra cómo la interacción entre empresa y estado puede acelerar calendarios que en Europa chocan con marcos regulatorios y ambientales más lentos.

Las marcas chinas actualizan sus modelos cada 1,3 años en promedio, frente a los 4,2 de competidores occidentales, y apuestan por sistemas digitales que activan funcionalidades en remoto. Todo esto, unido a una potente infraestructura de carga, con millones de puntos repartidos por todo el país, y una política estatal de inversión estratégica, refuerza su liderazgo.

Tanta velocidad tiene algunos riesgos

No obstante, la velocidad tiene costes y límites. La expansión masiva ha generado tensiones: sobrecapacidad en sectores, presiones sobre márgenes y ajustes de producción recientes en gigantes como BYD, que han modulado sus turnos y planes de expansión ante la desaceleración de la demanda nacional y medidas regulatorias.

Estas oscilaciones muestran que el modelo rápido no está exento de riesgos macroeconómicos y de mercado. Además, la rapidez en lanzar productos exige robustez en control de calidad y posventa; si falla, puede erosionar la reputación internacional que ahora persiguen muchas marcas chinas.

Para Europa, el desafío es doble: no solo hay que recuperar agilidad industrial, sino también hacerlo manteniendo las garantías regulatorias, los estándares laborales y medioambientales que caracterizan al continente. La respuesta posible pasa por reforzar la automatización, promover mayor integración de la cadena, incluida la producción local de baterías, y acelerar los procesos administrativos mediante proyectos piloto y asociaciones público-privadas que reproduzcan, en clave europea, parte de esa sincronía entre ingeniería y Estado.

Sin una estrategia ambiciosa, los fabricantes europeos corren el riesgo de perder cuota en segmentos clave del mercado eléctrico y de ver cómo sus ciclos de producto resultan menos competitivos frente a marcas que actualizan modelos cada 1–2 años.

Como conclusión se puede decir que la “velocidad China” no es solo capacidad de ensamblaje; es una arquitectura institucional y empresarial que prioriza la ejecución rápida mediante integración industrial, automatización y un apoyo público activo. Europa puede aprender técnicas y reorganizar su industria, pero el reto es adaptar esa velocidad al marco social y regulatorio europeo sin sacrificar sostenibilidad ni calidad.